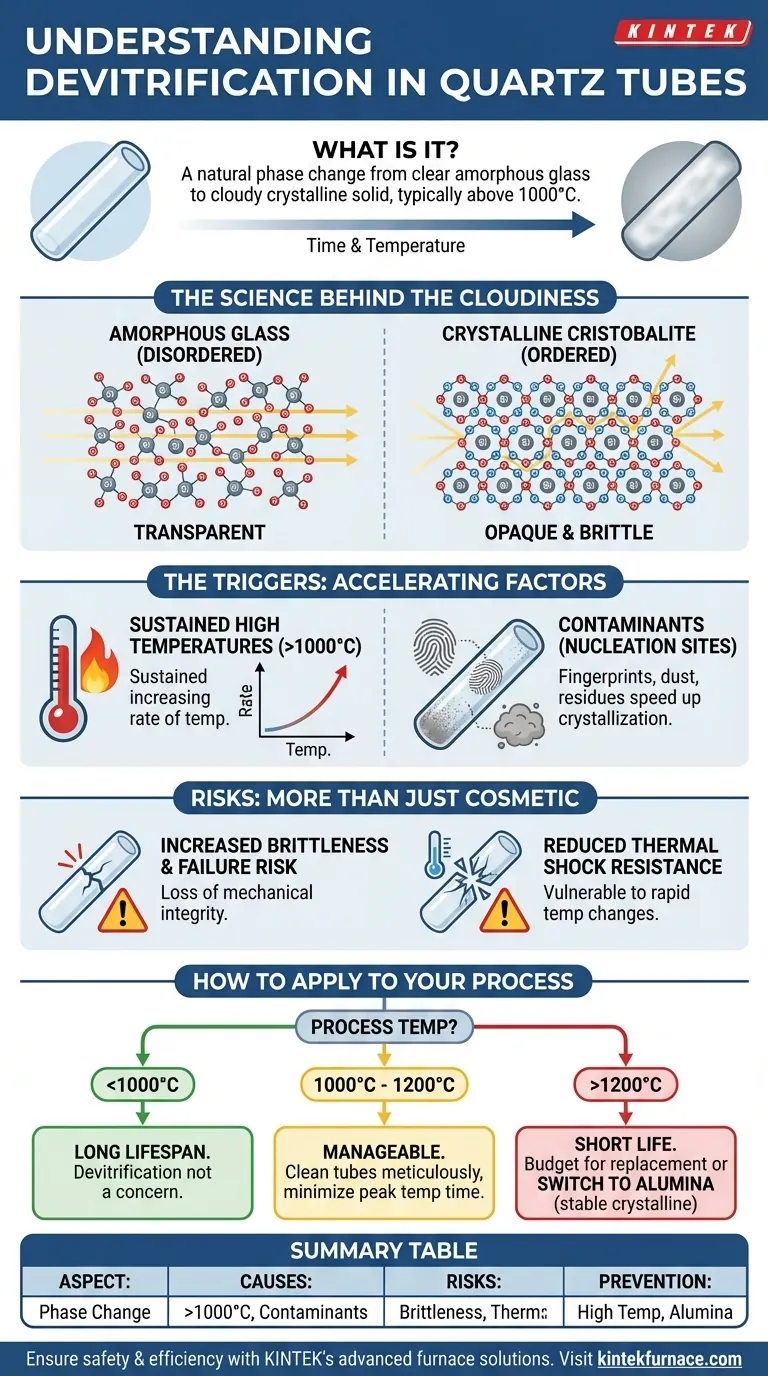

Dans le contexte des fours tubulaires à haute température, la dévitrification est un processus naturel par lequel un tube en verre de quartz transparent commence à devenir opaque et trouble. Il ne s'agit pas d'un défaut de fabrication mais d'une caractéristique inhérente au quartz lorsqu'il est soumis à des températures dépassant généralement 1000°C pendant des périodes prolongées.

La dévitrification est un changement de phase d'un état désordonné et vitreux à un état ordonné et cristallin. Bien qu'elle apparaisse comme un simple changement esthétique, son véritable impact est une augmentation significative de la fragilité, rendant le tube de quartz beaucoup plus susceptible de céder sous l'effet d'un choc thermique ou d'une contrainte mécanique.

La science derrière la dévitrification

Pour comprendre comment gérer la dévitrification, nous devons d'abord comprendre ce qui se passe au niveau moléculaire.

Du verre amorphe au solide cristallin

Le verre de quartz utilisé pour les tubes de four a une structure amorphe. Cela signifie que ses atomes de silicium et d'oxygène sont disposés selon un motif désordonné et non répétitif, ce qui permet à la lumière de passer facilement, le rendant transparent.

Lorsqu'ils sont chauffés à haute température, ces atomes acquièrent suffisamment d'énergie pour se réorganiser en un motif plus stable, ordonné et répétitif. Cette nouvelle structure est une forme cristalline de silice connue sous le nom de cristobalite.

Pourquoi cela provoque l'opacité

La nouvelle structure cristalline n'est pas un seul cristal parfait, mais plutôt un ensemble de nombreux petits grains de cristal. Les limites entre ces grains diffusent la lumière au lieu de la laisser passer.

Cet effet de diffusion de la lumière est ce que nous observons comme un trouble ou une opacité. Le tube autrefois transparent devient translucide ou entièrement opaque.

Les déclencheurs : ce qui accélère le processus ?

La dévitrification est inévitable à haute température, mais sa vitesse est fortement influencée par deux facteurs clés.

Températures élevées soutenues

Le principal moteur est la chaleur. Le processus commence généralement à être perceptible au-dessus de 1000°C et s'accélère considérablement à mesure que la température approche de la limite supérieure de service du quartz (environ 1200-1300°C).

Des temps d'exposition plus longs à ces températures entraîneront une dévitrification plus importante.

Le rôle critique des contaminants

Même des traces de contaminants à la surface du quartz peuvent agir comme des sites de nucléation, accélérant considérablement le processus de cristallisation.

Les coupables courants incluent les empreintes digitales (qui laissent des sels alcalins), la poussière et les résidus des matériaux en cours de traitement. Ces impuretés abaissent l'énergie nécessaire pour que la transition verre-cristal commence.

Comprendre les compromis et les risques

Le trouble visuel n'est qu'un symptôme. Les vrais dangers de la dévitrification sont mécaniques et posent un risque significatif pour votre processus et votre équipement.

Augmentation de la fragilité et risque de défaillance

La structure cristalline de la cristobalite est intrinsèquement plus fragile que le verre amorphe original. Un tube dévitrifié perd son intégrité mécanique et peut se fracturer facilement sous l'effet de chocs mineurs ou de contraintes qu'un nouveau tube supporterait.

Résistance réduite aux chocs thermiques

De manière plus critique, le tube dévitrifié devient très vulnérable aux chocs thermiques. Un chauffage ou un refroidissement rapide peut provoquer la formation et la propagation de microfissures le long des limites des grains cristallins, entraînant une défaillance catastrophique du tube.

Pourquoi le quartz est-il utilisé malgré ce défaut ?

Le quartz est choisi pour sa pureté exceptionnelle, son excellente stabilité thermique (jusqu'à un certain point) et son inertie chimique. Il offre un environnement propre et non réactif pour les processus sensibles. Cependant, cette performance s'accompagne du compromis inévitable de la dévitrification à ses limites de température supérieures. Pour des températures constamment supérieures à 1200°C, un matériau différent comme un tube en céramique d'alumine est souvent un meilleur choix, car il s'agit déjà d'un matériau cristallin stable.

Comment appliquer cela à votre processus

Votre stratégie opérationnelle doit être basée sur vos exigences spécifiques de température et de longévité.

- Si votre objectif principal est de maximiser la durée de vie du tube en dessous de 1100°C : Nettoyez méticuleusement le tube avant chaque utilisation pour éliminer tous les contaminants, et évitez de le maintenir à la température maximale plus longtemps que nécessaire.

- Si vous devez fonctionner constamment près ou au-dessus de 1200°C : Reconnaissez que la durée de vie du tube de quartz sera très courte. Vous devriez prévoir des remplacements fréquents ou passer à un tube en alumine, qui est conçu pour ces températures.

- Si votre processus reste en toute sécurité en dessous de 1000°C : La dévitrification n'est pas une préoccupation pratique, et vous pouvez vous attendre à une longue durée de vie de votre tube de quartz.

Comprendre la science des matériaux de votre équipement est la clé pour assurer un fonctionnement fiable et sûr.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Définition | Changement de phase de l'état amorphe à l'état cristallin (cristobalite) dans les tubes de quartz, provoquant opacité et fragilité. |

| Causes principales | Températures soutenues >1000°C et contaminants (ex : empreintes digitales, poussière) agissant comme sites de nucléation. |

| Risques principaux | Augmentation de la fragilité, réduction de la résistance aux chocs thermiques, conduisant à une défaillance potentielle du tube. |

| Conseils de prévention | Nettoyer soigneusement les tubes, minimiser l'exposition à haute température, envisager des tubes en alumine pour les opérations >1200°C. |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température comme les fours tubulaires et les systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent aider à prévenir des problèmes comme la dévitrification et à améliorer vos résultats expérimentaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire