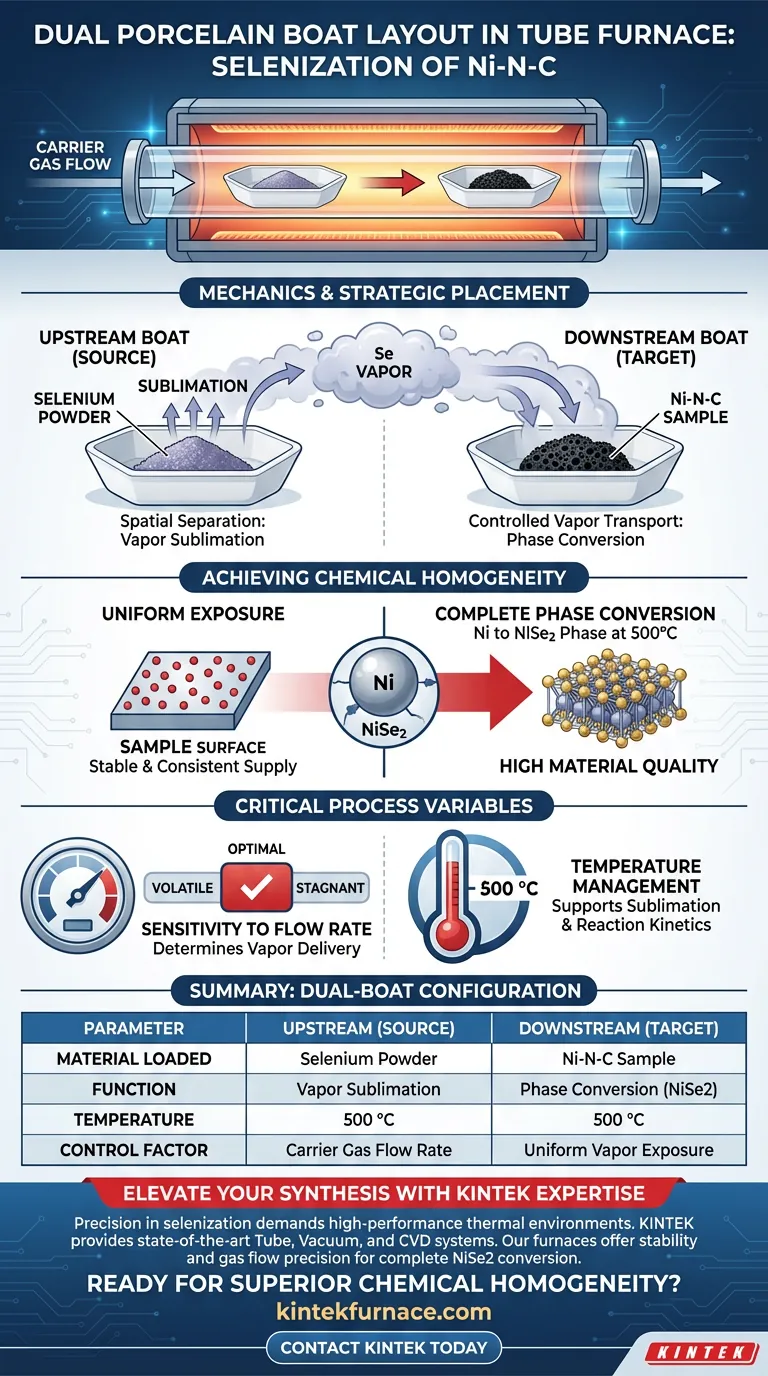

La disposition de double creuset en porcelaine sert de mécanisme de contrôle spatial pour le dépôt de vapeur dans le four tubulaire. En plaçant la poudre de sélénium en amont et l'échantillon Ni-N-C en aval, cette configuration utilise le gaz porteur pour transporter uniformément la vapeur de sélénium sublimé sur la surface cible, empêchant ainsi des cinétiques de réaction inégales.

La séparation physique de la source et de la cible est la clé de la stabilité. Cette disposition assure un apport constant et continu de vapeur de sélénium, essentiel pour obtenir la conversion complète des nanoparticules de nickel en phase NiSe2.

La mécanique de la configuration à double creuset

Placement stratégique des composants

Le principe fondamental de cette disposition est la séparation spatiale. Vous placez la poudre de sélénium dans le premier creuset en porcelaine, situé en amont par rapport au flux de gaz.

L'échantillon Ni-N-C est placé dans le second creuset, situé en aval. Cela garantit que l'échantillon n'interagit qu'avec le sélénium vaporisé, plutôt qu'un contact solide.

Transport de vapeur contrôlé

Une fois que le four atteint la température, le sélénium se sublime en vapeur. Le gaz porteur agit comme véhicule de transport, déplaçant cette vapeur du creuset en amont vers l'échantillon en aval.

Un contrôle précis du débit de gaz est essentiel ici. Il dicte la rapidité et la densité avec lesquelles la vapeur de sélénium est délivrée à la surface du Ni-N-C.

Obtenir une homogénéité chimique

Assurer une exposition uniforme

Une configuration à creuset unique ou un espacement incorrect peut entraîner un dépôt inégal. La disposition à double creuset, cependant, facilite un apport stable et constant de réactif.

En s'appuyant sur le transport de gaz, le sélénium est réparti uniformément sur toute la surface de l'échantillon en aval.

Conversion complète de phase

L'objectif ultime de cette cohérence est la transformation chimique. À une température de traitement de 500 °C, l'apport uniforme de sélénium conduit la réaction à son terme.

Cet environnement spécifique permet aux nanoparticules de nickel dans la matrice Ni-N-C de se convertir entièrement en phase NiSe2, garantissant une haute qualité du matériau.

Variables critiques du processus

Sensibilité au débit

Bien que la disposition fournisse la structure, le débit du gaz porteur est la variable qui détermine le succès.

Si le débit est trop volatil, la vapeur de sélénium peut passer trop rapidement sur l'échantillon pour réagir. Si le débit est trop stagnant, le transport de vapeur devient incohérent.

Gestion de la température

Le processus repose sur le maintien de la température de traitement spécifique de 500 °C.

Vous devez vous assurer que le profil thermique du four prend en charge à la fois la sublimation du sélénium en amont et la cinétique de réaction au niveau de l'échantillon en aval.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la disposition à double creuset en porcelaine, considérez vos objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que la température est strictement maintenue à 500 °C pour garantir la conversion complète du Ni en NiSe2.

- Si votre objectif principal est l'uniformité de surface : Privilégiez la précision de votre débit de gaz porteur pour garantir que la vapeur de sélénium est répartie uniformément sur le creuset en aval.

La configuration à double creuset découple efficacement la source de réactif du site de réaction, vous donnant le contrôle nécessaire pour concevoir des nanomatériaux précis.

Tableau récapitulatif :

| Paramètre | Creuset en amont (Source) | Creuset en aval (Cible) |

|---|---|---|

| Matériau chargé | Poudre de sélénium | Échantillon Ni-N-C |

| Fonction | Sublimation de vapeur | Conversion de phase (NiSe2) |

| Température | 500 °C (Sublimation) | 500 °C (Réaction) |

| Facteur de contrôle | Débit du gaz porteur | Exposition uniforme à la vapeur |

Élevez votre synthèse de matériaux avec l'expertise KINTEK

La précision de la sélénisation nécessite plus qu'une simple disposition ; elle exige un environnement thermique haute performance. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD de pointe conçus pour les exigences rigoureuses de l'ingénierie des nanomatériaux.

Nos fours sont soutenus par une R&D et une fabrication expertes, offrant la stabilité et la précision du débit de gaz nécessaires à la conversion complète de la phase NiSe2. Que vous ayez besoin d'une configuration standard ou d'un système personnalisable pour vos besoins de recherche uniques, nous fournissons la fiabilité que votre laboratoire mérite.

Prêt à obtenir une homogénéité chimique supérieure ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours haute température !

Guide Visuel

Références

- Qiaoting Cheng, Hua Wang. Modification of NiSe2 Nanoparticles by ZIF-8-Derived NC for Boosting H2O2 Production from Electrochemical Oxygen Reduction in Acidic Media. DOI: 10.3390/catal14060364

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température et son système de contrôle d'atmosphère réductrice sont-ils des équipements essentiels pour le SrVO3 ?

- Comment un four tubulaire à atmosphère réalise-t-il un contrôle précis de la température ? Maîtrisez la stabilité de la température pour votre laboratoire

- Quelles sont les configurations possibles des sections chauffées dans un four tubulaire à haute température ? Choisissez la configuration adaptée à votre processus

- Quelle est la nécessité d'utiliser des fours tubulaires à haute température pour le recuit ? Maîtriser la fabrication d'émetteurs quantiques

- Quels types d'éléments chauffants peuvent être utilisés dans les fours tubulaires bipartis ? Choisissez le SiC ou le MoSi2 pour des performances optimales

- Quelle est la fonction d'un four tubulaire horizontal dans la carbonisation de la biomasse ? Maîtriser la précision de l'activation et la conception des pores

- Comment un four tubulaire de haute précision influence-t-il la qualité de croissance du graphène ? Optimiser les performances de la synthèse CVD

- Quelles caractéristiques de contrôle de la température les manchons de dérivation de tube possèdent-ils généralement ? Obtenez une gestion thermique précise pour votre laboratoire