Un four tubulaire à vide poussé établit un environnement thermique ultra-propre et à faible teneur en oxygène, essentiel au traitement des matériaux avancés. En utilisant des systèmes de vide de haute précision et des conceptions d'étanchéité spécialisées, il élimine pratiquement les gaz atmosphériques pour protéger les matières premières sensibles de la dégradation pendant le traitement thermique.

La valeur fondamentale de cet environnement réside dans sa capacité à découpler la chaleur de l'oxydation. Il fournit le contrôle atmosphérique strict nécessaire à la synthèse de céramiques non oxydes de haute pureté, telles que les carbures et les nitrures, garantissant que le matériau final conserve une composition chimique précise et une densité structurelle élevée.

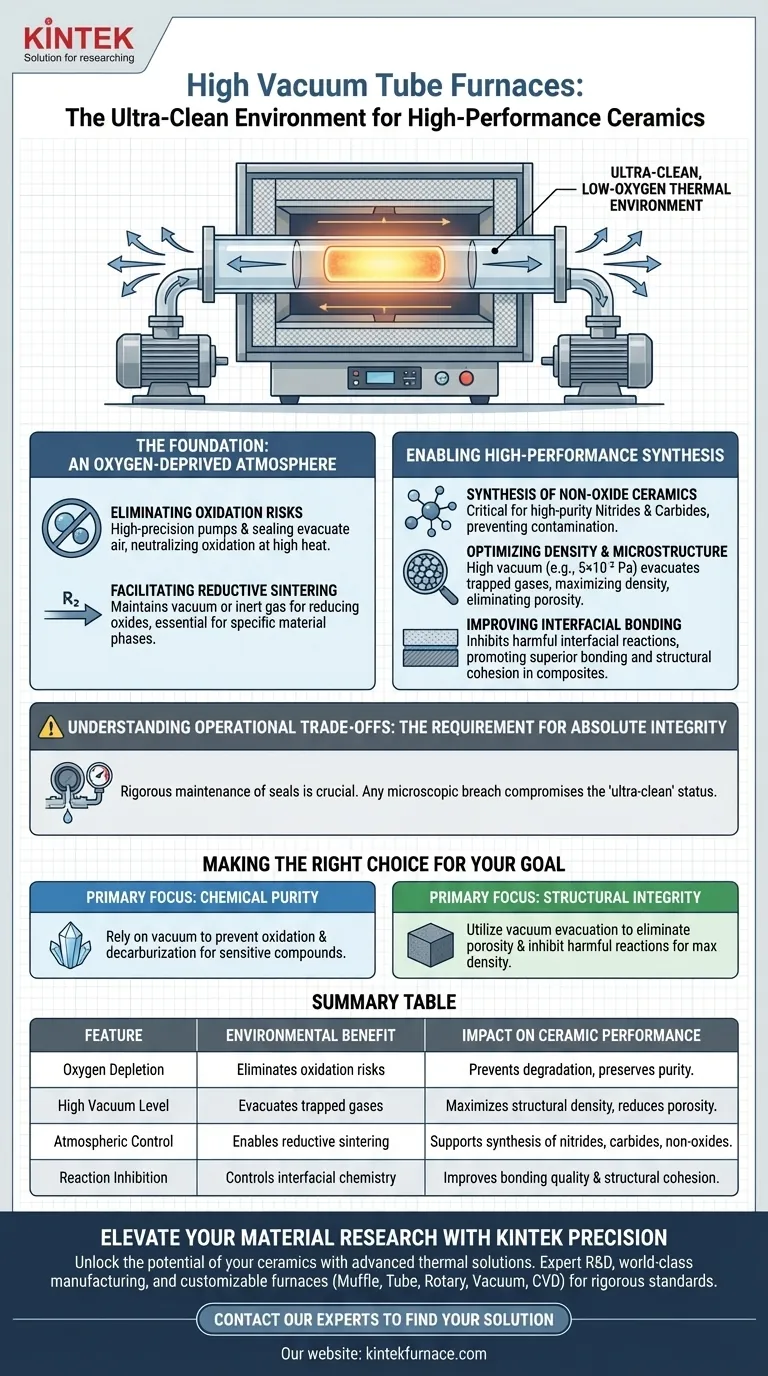

La base : une atmosphère dépourvue d'oxygène

Éliminer les risques d'oxydation

La fonction principale d'un four tubulaire à vide poussé est de créer un espace extrêmement pauvre en oxygène.

Des pompes à vide de haute précision et des mécanismes d'étanchéité avancés travaillent ensemble pour évacuer l'air atmosphérique. Cela empêche l'oxygène d'interagir avec les matières premières sensibles à haute température, neutralisant ainsi efficacement le risque d'oxydation qui dégraderait autrement les propriétés du matériau.

Faciliter le frittage réducteur

Au-delà de la simple protection, cet environnement soutient activement les processus de frittage réducteur.

En maintenant le vide ou en introduisant des gaz inertes contrôlés, le four permet des réactions chimiques qui réduisent les oxydes plutôt que de les créer. C'est une condition préalable pour obtenir des phases de matériaux spécifiques qui ne peuvent pas exister dans un environnement riche en oxygène.

Permettre la synthèse haute performance

Synthèse de céramiques non oxydes

L'environnement sous vide est essentiel à la production de carbures et nitrures de haute pureté.

Ces matériaux sont très sensibles aux impuretés présentes dans l'air standard. Le four garantit que la composition chimique reste précise, permettant la synthèse réussie de ces composés céramiques avancés sans contamination.

Optimiser la densité et la microstructure

Un vide poussé (par exemple, 5×10⁻² Pa) ne se contente pas de gérer la chimie ; il améliore la structure physique du matériau.

Le vide évacue efficacement les gaz piégés des interstices des matériaux en poudre. L'élimination de ces gaz est décisive pour maximiser la densité du matériau, car les poches de gaz piégées peuvent entraîner de la porosité et une faiblesse structurelle dans le produit final.

Améliorer la liaison interfaciale

Dans les matériaux composites, l'interface entre les différents composants est souvent le point faible.

L'atmosphère sous vide aide à inhiber la formation de produits de réaction interfaciale nocifs, tels qu'un excès de carbure d'aluminium dans certaines matrices d'alliages. En contrôlant ces réactions, le four favorise une qualité de liaison interfaciale supérieure, résultant en un matériau plus solide et plus cohérent.

Comprendre les compromis opérationnels

L'exigence d'une intégrité absolue

Les avantages d'un environnement sous vide poussé dépendent entièrement de l'intégrité des conceptions d'étanchéité.

Toute rupture ou fuite, même microscopique, compromet le statut « ultra-propre » de la chambre. Cela nécessite un entretien rigoureux des joints et une surveillance constante des niveaux de vide pour éviter toute contamination involontaire (oxydation ou décarburation) pendant le cycle de chauffage.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire à vide poussé, alignez les capacités environnementales sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est la pureté chimique : comptez sur la capacité du vide à prévenir l'oxydation et la décarburation pour synthétiser des composés sensibles tels que les nitrures et les carbures.

- Si votre objectif principal est l'intégrité structurelle : utilisez les capacités d'évacuation des gaz du vide pour éliminer la porosité et inhiber les réactions interfaciales nocives afin de maximiser la densité.

Maîtriser cet environnement est la clé pour passer du traitement céramique standard à l'ingénierie des matériaux haute performance.

Tableau récapitulatif :

| Caractéristique | Avantage environnemental | Impact sur les performances de la céramique |

|---|---|---|

| Appauvrissement en oxygène | Élimine les risques d'oxydation | Prévient la dégradation et préserve la pureté chimique |

| Niveau de vide élevé | Évacue les gaz piégés | Maximise la densité structurelle et réduit la porosité |

| Contrôle atmosphérique | Permet le frittage réducteur | Soutient la synthèse de nitrures, carbures et non-oxydes |

| Inhibition des réactions | Contrôle la chimie interfaciale | Améliore la qualité de liaison et la cohésion structurelle |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos céramiques haute performance avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, Vide et CVD de haute précision conçus pour répondre aux normes expérimentales les plus rigoureuses.

Que vous ayez besoin d'un contrôle atmosphérique ultra-propre ou d'un frittage spécialisé à haute température, nos fours sont entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire. Assurez la pureté, la densité et l'intégrité de vos matériaux dès aujourd'hui.

Contactez nos experts pour trouver votre solution

Guide Visuel

Références

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction du tube de quartz scellé sous vide dans le CVT ? Rôle essentiel dans la croissance cristalline de 1T-TaS2

- Quels sont les avantages d'un four tubulaire à une zone pour la synthèse de MoS2 ? Assurer l'uniformité et la répétabilité

- Quels contrôles environnementaux critiques une fournaise tubulaire offre-t-elle pour les membranes CMS ? Optimiser l'ingénierie des pores

- Quels facteurs doivent être pris en compte lors de la sélection d'un four tubulaire à haute température ? Assurez la précision et la fiabilité pour votre laboratoire

- Quel rôle joue un four à tube sous vide dans le recuit des revêtements AlCrSiWN ? Amélioration de la stabilité et de la dureté

- Pourquoi les fours tubulaires à haute température sont-ils essentiels pour les catalyseurs à base de pérovskite ? Façonnage et cristallisation de précision

- Qu'est-ce qu'un four tubulaire à haute température ? Obtenez un contrôle précis de la chaleur et de l'atmosphère

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire vertical ? Critères de sélection clés pour des performances optimales