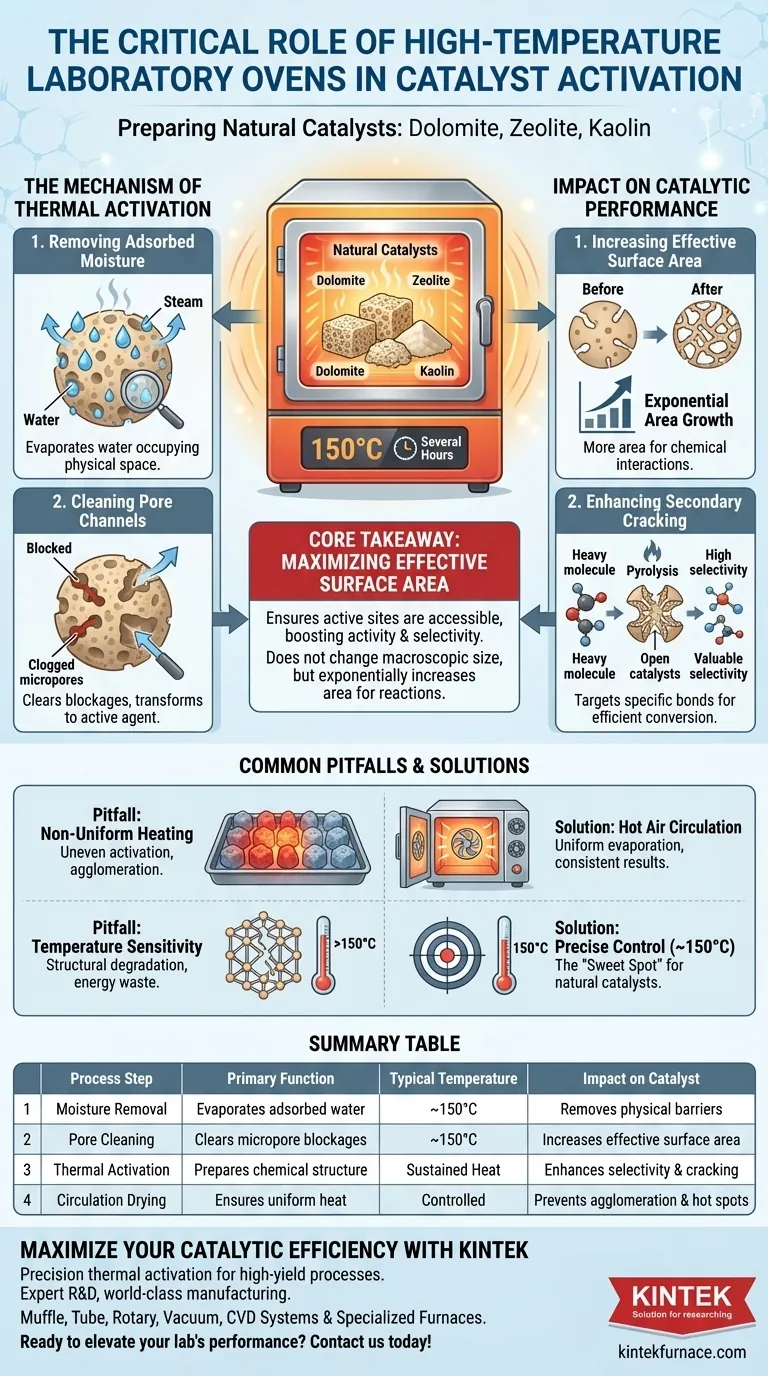

Les fours de laboratoire à haute température constituent l'étape d'activation critique pour les catalyseurs naturels tels que le dolomite, la zéolite et le kaolin. En soumettant ces matériaux à une chaleur soutenue – généralement autour de 150°C pendant plusieurs heures – le four élimine l'humidité adsorbée et prépare chimiquement la structure interne du matériau. Cette étape est une condition préalable pour garantir que le catalyseur fonctionne correctement pendant l'étape de craquage secondaire de la pyrolyse.

Point essentiel L'objectif fondamental de ce traitement thermique est de maximiser la surface effective du catalyseur. En nettoyant en profondeur les canaux poreux de l'humidité et des impuretés, le four garantit que les sites actifs au sein du catalyseur sont accessibles, ce qui stimule directement l'activité catalytique et la sélectivité de la réaction.

Le Mécanisme d'Activation Thermique

Élimination de l'Humidité Adsorbée

Les catalyseurs minéraux naturels sont poreux et attirent naturellement l'eau de l'environnement. Cette "humidité adsorbée" occupe l'espace physique à l'intérieur de la structure du catalyseur.

Le four de laboratoire fournit un environnement thermique contrôlé pour évaporer cette humidité. Sans cette étape, les molécules d'eau agiraient comme une barrière physique, empêchant les réactifs d'entrer dans le catalyseur.

Nettoyage des Canaux Pores

Au-delà du simple séchage, le traitement thermique fonctionne comme un processus de nettoyage en profondeur des micropores du catalyseur.

En maintenant une température d'environ 150°C, le processus élimine les obstructions dans les canaux poreux. Cela transforme le matériau d'un minéral dormant en un agent chimique actif prêt à interagir.

Impact sur les Performances Catalytiques

Augmentation de la Surface Effective

La catalyse est une affaire de phénomène de surface ; plus la surface disponible est grande, plus la réaction est efficace.

Le traitement au four ne modifie pas la taille macroscopique du catalyseur, mais il augmente considérablement la surface effective. En débouchant le réseau interne de micropores, la surface totale disponible pour les réactions chimiques augmente de manière exponentielle.

Amélioration du Craquage Secondaire

Pour des processus comme la pyrolyse, l'objectif est souvent le "craquage secondaire" – la décomposition de molécules lourdes en molécules plus légères et plus précieuses.

Un catalyseur correctement activé a une sélectivité élevée, ce qui signifie qu'il cible des liaisons chimiques spécifiques. Le catalyseur traité au four permet à ces molécules lourdes de pénétrer plus profondément dans la structure poreuse, facilitant une conversion plus efficace en produits finaux désirés.

Pièges Courants et Compromis

Le Risque de Chauffage Non Uniforme

Bien que l'objectif principal soit l'activation, la manière dont la chaleur est appliquée est importante. Un chauffage incohérent peut entraîner une activation inégale, où certaines parties du lot de catalyseur sont prêtes tandis que d'autres restent dormantes.

Les fours de séchage avancés utilisent souvent une circulation d'air chaud. Cela garantit que l'évaporation de l'humidité est uniforme sur l'ensemble du lot, empêchant la migration ou l'agglomération des particules qui peuvent se produire si le séchage est inégal ou trop rapide.

Sensibilité à la Température

Plus de chaleur n'est pas toujours mieux. Bien que des fours à haute température soient utilisés pour synthétiser des catalyseurs à atome unique ou pour décomposer des ligands organiques à des températures beaucoup plus élevées, les catalyseurs naturels ont un "point idéal".

Pour des matériaux comme la zéolite et le dolomite dans ce contexte, la cible est d'environ 150°C. Dépasser les températures nécessaires sans raison peut entraîner une consommation d'énergie inutile ou, dans des cas extrêmes, des modifications structurelles qui pourraient dégrader le réseau naturel du minéral.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre préparation de catalyseur, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser la réactivité : Assurez-vous que le catalyseur subisse la durée complète du traitement (plusieurs heures) à 150°C pour garantir que tous les micropores soient complètement débarrassés de l'humidité.

- Si votre objectif principal est la cohérence : Privilégiez les fours avec circulation d'air active pour garantir que l'ensemble du lot sèche uniformément, évitant ainsi les "points chauds" ou une activation inégale.

La différence entre une réaction médiocre et un processus à haut rendement réside souvent dans la précision de cette étape initiale d'activation thermique.

Tableau Récapitulatif :

| Étape du Processus | Fonction Principale | Température Typique | Impact sur le Catalyseur |

|---|---|---|---|

| Élimination de l'Humidité | Évaporation de l'eau adsorbée | ~150°C | Élimine les barrières physiques pour les réactifs |

| Nettoyage des Pores | Dégage les obstructions des micropores | ~150°C | Augmente exponentiellement la surface effective |

| Activation Thermique | Prépare la structure chimique | Chaleur soutenue | Améliore la sélectivité et le craquage secondaire |

| Séchage par Circulation | Assure une chaleur uniforme | Contrôlée | Prévient l'agglomération des particules et les points chauds |

Maximisez Votre Efficacité Catalytique avec KINTEK

L'activation thermique de précision fait la différence entre une réaction médiocre et un processus à haut rendement. Chez KINTEK, nous donnons aux chercheurs et aux laboratoires industriels les moyens de disposer de solutions de chauffage de pointe conçues pour la précision et l'uniformité.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température – tous entièrement personnalisables selon vos besoins uniques en matière de préparation de catalyseurs. Que vous travailliez avec du dolomite, de la zéolite ou des catalyseurs synthétiques avancés, nos systèmes garantissent un nettoyage cohérent des pores et une élimination de l'humidité pour une réactivité supérieure.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution thermique parfaite !

Guide Visuel

Références

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels composants clés sont utilisés dans les fours à moufle sous vide pour assurer une dispersion précise des gaz ? Découvrez le système MFC et BPR

- Comment le contrôle de la température du four à moufle affecte-t-il la synthèse de l'orthoperiodate de cuivre(II) ? Maîtriser la pureté de phase

- Quelles sont les fonctions principales des fours à moufle ? Obtenez un chauffage propre et uniforme pour vos matériaux

- Quelles sont les technologies clés utilisées dans le four à moufle pour le recuit de matériaux à base de silicium ? Contrôle de précision pour des résultats supérieurs

- Quels sont les avantages d'un four électrique de type boîte ? Atteignez un traitement thermique précis et sûr

- Dans quelles industries le four à moufle est-il couramment utilisé ? Essentiel pour la science des matériaux et le contrôle qualité

- Quels sont les avantages opérationnels des fours à creuset ? Simplicité, contrôle et flexibilité pour la fusion à petite échelle

- Pourquoi la calcination à haute température des nanoparticules de ZnO doit-elle se faire dans une étuve à moufle ? Assurer la pureté et la cristallinité