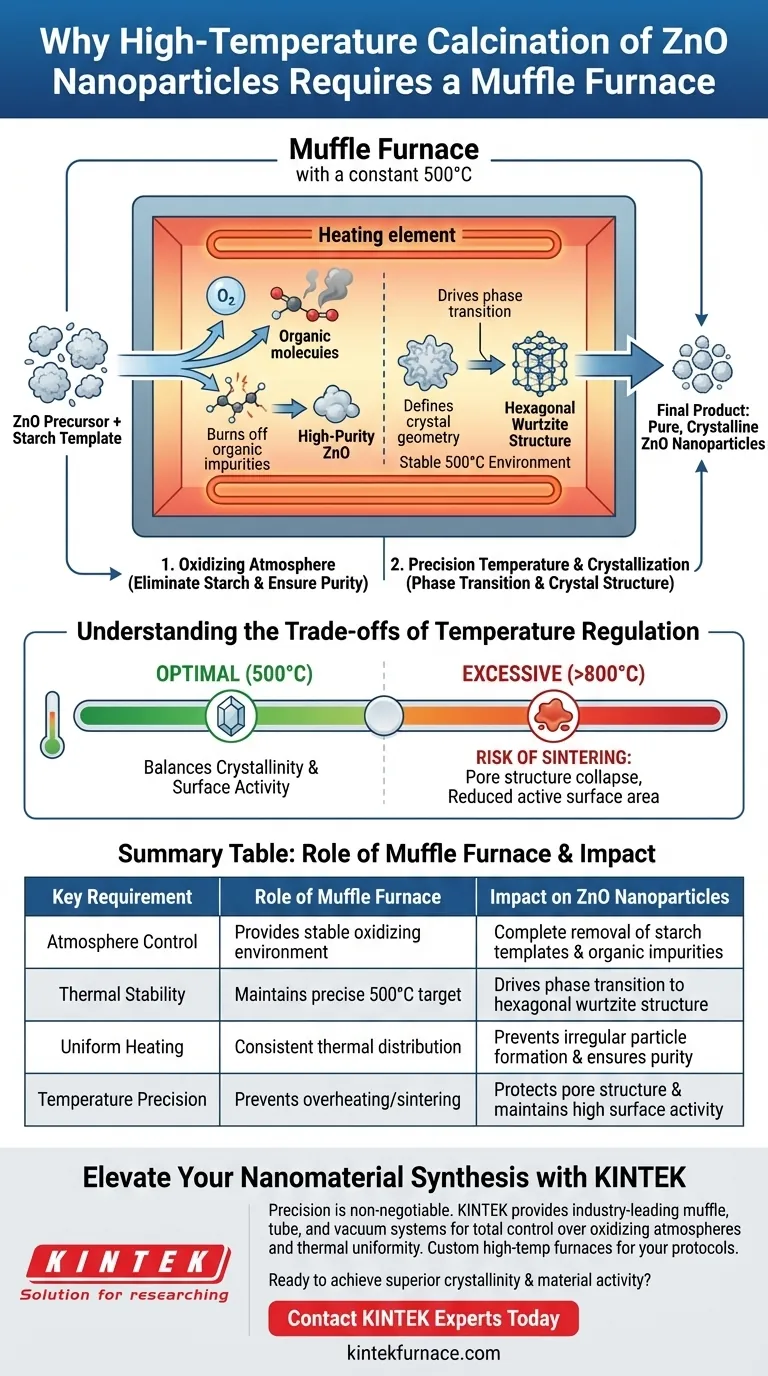

La calcination à haute température dans une étuve à moufle est strictement requise pour assurer l'élimination simultanée des gabarits organiques et la cristallisation précise du produit final. Plus précisément, elle fournit un environnement stable et oxydant autour de 500°C qui permet aux espèces de zinc de subir une transition de phase tout en décomposant chimiquement les gabarits d'amidon pour laisser de l'oxyde de zinc (ZnO) pur.

L'étuve à moufle agit comme un réacteur à double fonction : elle brûle les impuretés organiques par oxydation contrôlée tout en maintenant la stabilité thermique rigoureuse nécessaire à la croissance de la structure cristalline hexagonale spécifique de wurtzite, caractéristique du ZnO de haute qualité.

Le rôle essentiel de l'atmosphère oxydante

Élimination du gabarit d'amidon

Le principal défi de la synthèse des nanoparticules de ZnO réside dans l'élimination du cadre organique utilisé lors de la formation. L'étuve à moufle fournit l'atmosphère oxydante nécessaire pour décomposer systématiquement le gabarit d'amidon.

Assurer la pureté chimique

Sans un apport continu d'oxygène à haute température, les résidus organiques contamineraient le matériau final. L'étuve assure l'élimination complète de la matière organique résiduelle, résultant en un produit cristallin de haute pureté.

Contrôle précis de la température et cristallisation

Faciliter la transition de phase

La transformation des matériaux précurseurs en oxydes finaux est un processus thermodynamique. L'étuve à moufle maintient une température constante (typiquement 500°C) qui permet aux espèces de zinc de compléter efficacement leur transition de phase.

Définir la structure cristalline

La stabilité de la température est directement liée à la géométrie cristalline. La précision supérieure du contrôle de la température de l'étuve à moufle garantit que les cristaux de ZnO se développent selon une structure hexagonale de wurtzite stricte.

Environnement thermique uniforme

Au-delà de l'atteinte de la température, l'environnement doit être uniforme. Un environnement thermique stable garantit que les précurseurs réagissent complètement et de manière cohérente, empêchant la formation de particules irrégulières ou amorphes.

Comprendre les compromis de la régulation de la température

Le risque de frittage

Bien que la chaleur élevée soit nécessaire, des températures excessives peuvent être préjudiciables. Si la température du four est réglée trop haut (par exemple, approchant 800°C), cela peut entraîner un frittage sévère, provoquant l'effondrement de la structure poreuse et réduisant la surface active du matériau.

Équilibrer cristallinité et activité

Il existe un équilibre délicat entre la formation de cristaux solides et le maintien de l'activité de surface. Une régulation précise de la température est la principale méthode pour équilibrer la cristallinité du matériau avec les lacunes d'oxygène de surface et l'activité d'adsorption.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de ZnO, alignez les paramètres de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la haute pureté : Privilégiez les capacités d'atmosphère oxydante du four pour garantir la décomposition complète du gabarit d'amidon.

- Si votre objectif principal est la structure cristalline : Concentrez-vous sur la précision du contrôle de la température pour assurer la croissance stable de la phase hexagonale de wurtzite sans surchauffe.

Le succès de la calcination du ZnO repose sur l'utilisation de l'étuve à moufle non seulement comme élément chauffant, mais comme un instrument de précision pour la purification chimique et l'ingénierie structurelle.

Tableau récapitulatif :

| Exigence clé | Rôle de l'étuve à moufle | Impact sur les nanoparticules de ZnO |

|---|---|---|

| Contrôle de l'atmosphère | Fournit un environnement oxydant stable | Élimination complète des gabarits d'amidon et des impuretés organiques |

| Stabilité thermique | Maintient une cible précise de 500°C | Favorise la transition de phase vers la structure hexagonale de wurtzite |

| Chauffage uniforme | Distribution thermique cohérente | Prévient la formation de particules irrégulières et assure la pureté |

| Précision de la température | Prévient la surchauffe/le frittage | Protège la structure poreuse et maintient une activité de surface élevée |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision est non négociable lors de l'ingénierie des structures hexagonales de wurtzite et du ZnO de haute pureté. KINTEK fournit des systèmes de moufles, de tubes et de vide leaders de l'industrie, conçus pour vous donner un contrôle total sur les atmosphères oxydantes et l'uniformité thermique. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos protocoles de calcination uniques.

Prêt à obtenir une cristallinité et une activité matérielle supérieures ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelles capacités de température possèdent les fours à moufle modernes ? Atteindre une précision allant jusqu'à 1800 °C

- Quelles sont les applications courantes des fours à moufle en laboratoire ?Utilisations essentielles dans la recherche et l'industrie

- Quelles caractéristiques de performance clés sont requises pour les fours à moufle de laboratoire pour les alliages Ti-xNb ? Lignes directrices d'experts

- Quelles sont les applications courantes des fours à moufle ? Utilisations essentielles en laboratoire et dans l'industrie

- Quel rôle joue un four à moufle dans la synthèse par combustion en solution (SCS) des catalyseurs ? Optimisation de l'initiation thermique pour la synthèse du manganèse-nickel

- Quel est le rôle d'une étuve de laboratoire dans le recuit oxydant des particules d'oxyde d'indium noir ?

- Quelle fonction remplit un four à moufle dans le post-traitement des couches minces ZTO ? Optimiser les performances des cellules solaires