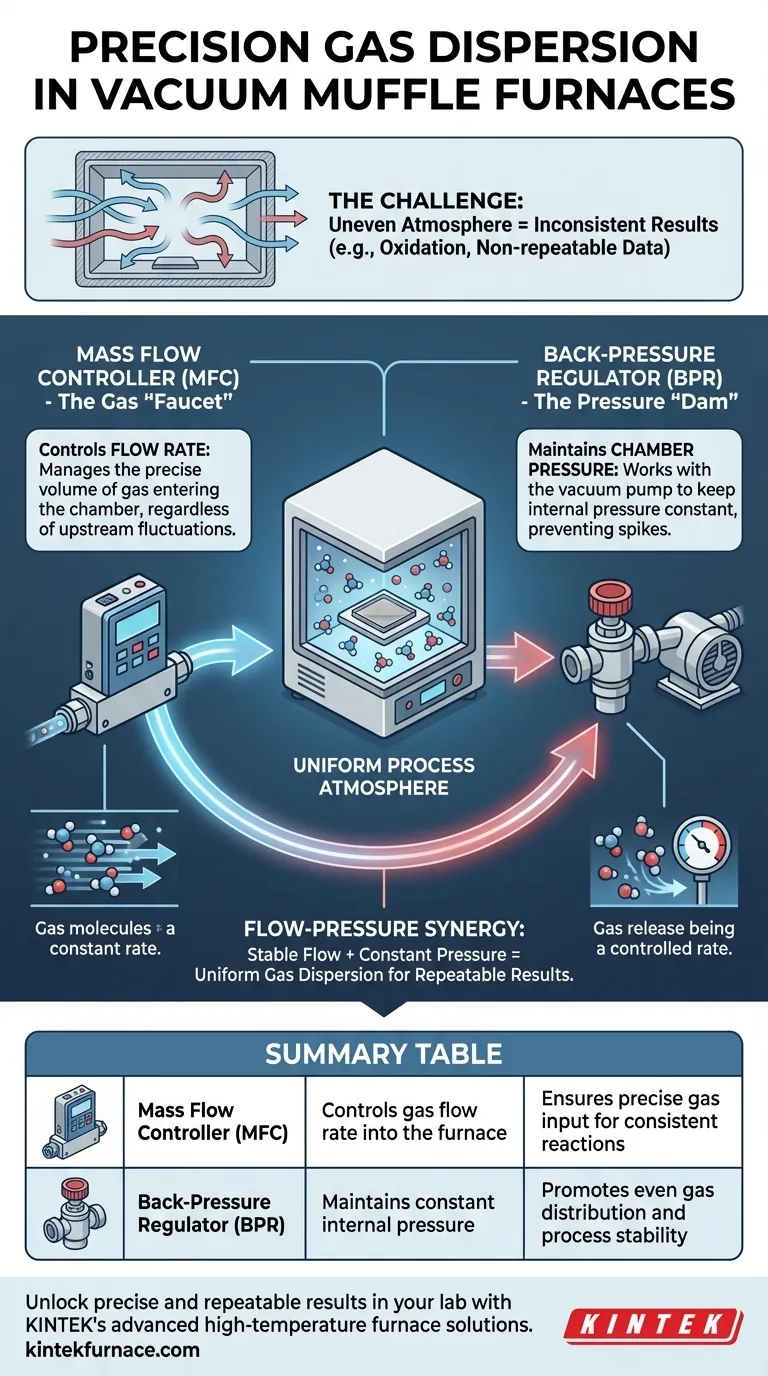

Pour assurer une dispersion précise des gaz, les fours à moufle sous vide s'appuient sur un système coordonné de deux composants principaux : un Contrôleur de Débit Massique (MFC) et un Régulateur de Contre-Pression (BPR). Le MFC contrôle précisément le volume de gaz entrant dans la chambre du four, tandis que le BPR fonctionne avec la pompe à vide pour maintenir une pression interne constante, garantissant que le gaz entrant est distribué uniformément dans tout l'espace.

Le principe fondamental est une stratégie de contrôle en deux parties. Un composant régit le débit de gaz entrant dans la chambre, tandis que le second régit la pression à l'intérieur de la chambre. Cette synergie est ce qui transforme une simple boîte chauffée en un outil de traitement atmosphérique précis et reproductible.

Le Défi : Créer une Atmosphère de Processus Uniforme

Atteindre une atmosphère parfaitement contrôlée à l'intérieur d'un four à haute température constitue un défi d'ingénierie important. Sans contrôle précis, le gaz peut se stratifier, créer des poches d'atmosphère incohérente ou s'écouler de manière inégale sur l'échantillon.

Ce manque d'uniformité peut ruiner les expériences ou les séries de production, entraînant des problèmes tels que des réactions chimiques incomplètes, l'oxydation des matériaux ou des résultats de test non reproductibles pour des applications telles que l'analyse métallurgique ou les tests de polymères.

Le Système en Deux Parties pour le Contrôle des Gaz

Pour résoudre ce problème, les fours à moufle sous vide modernes utilisent un système sophistiqué où deux composants travaillent en tandem. Penser à cela comme à un système, plutôt qu'à des pièces individuelles, est la clé pour comprendre son efficacité.

Le Contrôleur de Débit Massique (MFC) : Le « Robinet » à Gaz

Le Contrôleur de Débit Massique (MFC) est le composant responsable de la gestion de la quantité de gaz introduite dans le four.

Considérez-le comme un robinet hautement intelligent et automatisé. Vous le programmez pour un gaz spécifique et un débit spécifique (par exemple, en millilitres par minute), et il délivre cette quantité exacte, quelles que soient les fluctuations de pression en amont.

Comme indiqué dans les spécifications techniques, les MFC haut de gamme peuvent être préprogrammés pour gérer avec précision des dizaines de gaz différents, offrant la flexibilité nécessaire pour diverses applications de recherche et de test.

Le Régulateur de Contre-Pression (BPR) : Le « Barrage » de Pression

Alors que le MFC contrôle l'entrée du gaz, le Régulateur de Contre-Pression (BPR) contrôle l'environnement interne de la chambre. Il est placé sur la ligne d'échappement, juste avant la pompe à vide.

Son rôle est de maintenir une pression interne constante et stable dans le four. Il fonctionne comme un barrage, libérant juste assez de gaz vers la pompe à vide pour maintenir la pression interne à un niveau précis et prédéterminé.

Cela empêche les chutes ou les pics de pression qui provoqueraient une dispersion erratique du gaz provenant du MFC. Le résultat est un environnement calme et stable où le gaz de processus peut être distribué uniformément.

Comment Ils Travaillent Ensemble : La Synergie Débit-Pression

Aucun des composants ne peut garantir la précision à lui seul. C'est la combinaison d'un débit stable et d'une pression stable qui garantit une dispersion uniforme du gaz.

Le MFC fournit une quantité constante et connue de gaz. Le BPR garantit que la « pièce » que ce gaz remplit a une pression constante et connue.

Cette synergie élimine les variables atmosphériques, garantissant que chaque partie de votre échantillon est exposée aux conditions de gaz exactes. C'est le fondement d'un traitement fiable et reproductible à haute température.

Comprendre les Limites du Système

Bien que très efficace, la précision de ce système dépend d'un entretien approprié et d'une compréhension de ses points de défaillance potentiels.

L'Étalonnage est Non Négociable

Un MFC n'est aussi bon que sa dernière calibration. Si le capteur du contrôleur dérive, il indiquera un débit incorrect, invalidant ainsi vos paramètres de processus. Un étalonnage régulier par rapport à une norme connue est essentiel pour les travaux critiques.

La Pompe à Vide est un Partenaire Critique

Le BPR ne peut réguler que la pression créée par la pompe à vide. Une pompe faible, défaillante ou de taille inappropriée ne sera pas en mesure d'atteindre le niveau de vide nécessaire, rendant le BPR inefficace et compromettant l'ensemble du système atmosphérique.

Pureté et Compatibilité des Gaz

Le système contrôle précisément le flux de gaz, mais il ne peut pas contrôler sa qualité. L'utilisation de gaz impur ou contaminé introduira des variables indésirables dans votre processus. De plus, vous devez vous assurer que le gaz de processus sélectionné n'est pas corrosif pour la chambre du four, les capteurs ou les joints à la température souhaitée.

Faire le Bon Choix pour Votre Objectif

Comprendre ce système vous permet de vous assurer que votre équipement fonctionne de manière optimale pour votre application spécifique.

- Si votre objectif principal est la pureté des matériaux et le recuit : Votre principale préoccupation est la capacité du MFC à fournir un flux stable et ininterrompu de gaz inerte comme l'argon ou l'azote pour prévenir toute oxydation.

- Si votre objectif principal est la reproductibilité du processus pour le contrôle qualité : Vous devez valider la performance à la fois du MFC et du BPR, car leur synergie est ce qui garantit que chaque cycle présente des conditions atmosphériques identiques.

- Si votre objectif principal est l'analyse comme la calcination : La précision du MFC est primordiale, car elle garantit que le gaz réactif (comme l'oxygène) est fourni à un débit contrôlé pour une combustion complète et uniforme.

Maîtriser la relation entre le débit de gaz et la pression de la chambre est la clé pour obtenir des résultats cohérents, fiables et précis de votre four à moufle sous vide.

Tableau Récapitulatif :

| Composant | Fonction | Avantage Clé |

|---|---|---|

| Contrôleur de Débit Massique (MFC) | Contrôle le débit de gaz entrant dans le four | Assure un apport de gaz précis pour des réactions constantes |

| Régulateur de Contre-Pression (BPR) | Maintient une pression interne constante | Favorise une distribution uniforme du gaz et la stabilité du processus |

Obtenez des résultats précis et reproductibles dans votre laboratoire avec les solutions de fours haute température avancées de KINTEK. Notre expertise en R&D et notre fabrication en interne nous permettent de fournir des systèmes sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, améliorés par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre dispersion de gaz et les performances globales de votre four !

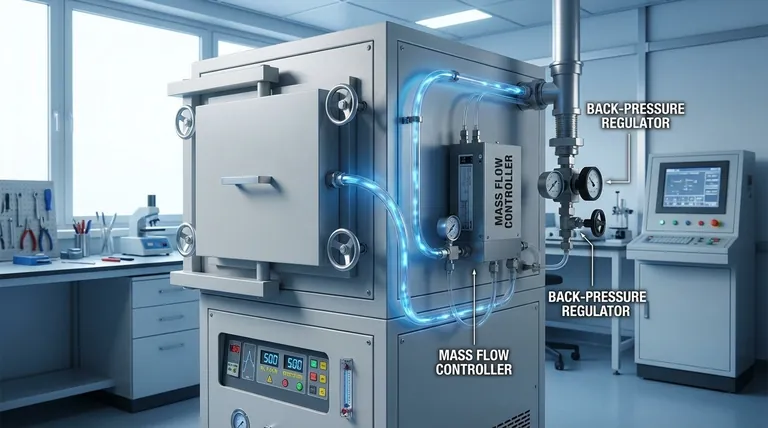

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau