Au fond, le recuit efficace des matériaux à base de silicium dans un four à moufle repose sur trois technologies synergiques. Il s'agit d'un système de contrôle de température de précision (généralement PID), d'un système de contrôle d'atmosphère inerte à l'azote et d'un système de chauffage et de refroidissement rapide. Ensemble, ils réparent les dommages du réseau cristallin et activent électriquement les dopants sans introduire de nouveaux défauts comme l'oxydation de surface.

Le défi du recuit du silicium n'est pas simplement de le chauffer ; il s'agit d'exécuter une recette thermique précise pour améliorer ses propriétés électriques tout en protégeant sa surface et sa structure délicates. Les technologies clés sont conçues pour gérer la chaleur, l'atmosphère et le temps avec une extrême précision.

Le défi principal : Préserver l'intégrité du silicium

Le recuit est un traitement thermique conçu pour modifier la microstructure d'un matériau, soulageant les contraintes internes et améliorant des propriétés comme la ductilité et la conductivité électrique. Pour le silicium dans la fabrication de semi-conducteurs, ce processus est critique mais semé d'embûches.

L'objectif : Réparer les dommages cristallins

Lors de processus comme l'implantation ionique, le réseau cristallin du silicium est endommagé. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état ordonné et cristallin, ce qui est essentiel au bon fonctionnement des semi-conducteurs.

Le risque : Réactions indésirables et défauts

Si elles ne sont pas parfaitement contrôlées, les températures élevées peuvent provoquer des effets secondaires indésirables. Le silicium réagit facilement avec l'oxygène pour former du dioxyde de silicium (un isolant), et un temps excessif à température peut provoquer une diffusion trop importante des dopants implantés, ruinant les jonctions électroniques précises d'un dispositif.

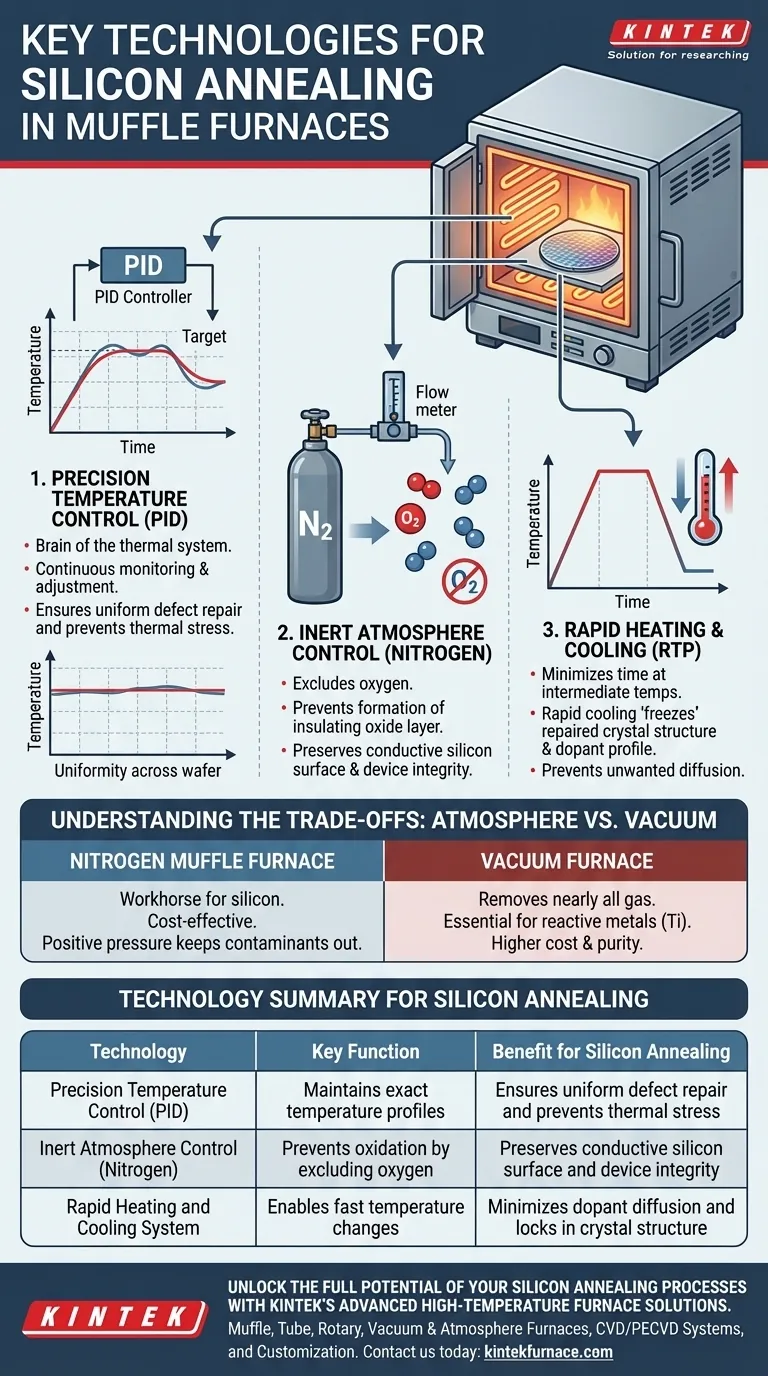

Un aperçu des technologies clés de recuit

Chaque technologie dans un four à moufle moderne aborde un risque spécifique associé au recuit du silicium.

1. Contrôle de température de précision (PID)

Un contrôleur Proportionnel-Intégral-Dérivé (PID) est le cerveau du système thermique du four. Il surveille en continu la température et ajuste les éléments chauffants pour correspondre à un profil programmé avec une précision exceptionnelle.

Cette précision est non négociable. Elle garantit que chaque partie de la tranche de silicium reçoit exactement le même traitement thermique, assurant une réparation uniforme des défauts et prévenant les contraintes thermiques qui pourraient fissurer le matériau.

2. Contrôle de l'atmosphère inerte (azote)

Pour empêcher la formation d'une couche d'oxyde isolante, la chambre de recuit est purgée d'oxygène et remplie d'un gaz inerte. L'azote (N2) est la norme industrielle pour cette tâche.

En créant un environnement riche en azote, le processus prive la surface du silicium de l'oxygène dont il a besoin pour réagir. Cela préserve la surface pure et conductrice du silicium, ce qui est essentiel pour les étapes de fabrication ultérieures et la performance finale du dispositif.

3. Chauffage et refroidissement rapides

Le système est conçu pour changer les températures rapidement. Ceci est souvent appelé Traitement Thermique Rapide (RTP), même lorsqu'il est effectué dans un four.

Le chauffage rapide minimise le temps total passé par le silicium à des températures intermédiaires, tandis que le refroidissement rapide "fige" la structure cristalline réparée et le profil de dopant souhaité. Cela prévient la diffusion indésirable et préserve l'intégrité des structures électroniques microscopiques intégrées au silicium.

Comprendre les compromis : Atmosphère vs. Vide

Bien qu'une atmosphère d'azote soit standard pour le silicium, les références mentionnent également les fours sous vide. Comprendre la différence est essentiel pour apprécier pourquoi certains choix sont faits.

Le rôle d'un four à moufle à azote

C'est la bête de somme pour la plupart des recuits de semi-conducteurs à base de silicium. Il offre une solution excellente et rentable pour prévenir l'oxydation. La pression positive du gaz d'azote est très efficace pour empêcher l'air ambiant et les contaminants de pénétrer dans la chambre de traitement.

Quand considérer un four sous vide

Les fours sous vide éliminent presque tout le gaz de la chambre, créant un environnement encore plus pur. Ils sont essentiels pour le recuit de métaux hautement réactifs (comme le titane) ou pour des applications dans les dispositifs médicaux et l'aérospatiale où même une interaction minime avec les gaz est inacceptable. Pour le traitement standard du silicium, ce niveau de pureté est souvent inutile et plus coûteux à atteindre.

Faire le bon choix pour votre processus

Votre choix de technologie de recuit dépend directement de votre matériau et de votre objectif final.

- Si votre objectif principal est le recuit de tranches de silicium pour les semi-conducteurs standards : Un four à moufle avec un contrôle de température PID de précision et une atmosphère d'azote en circulation est la solution idéale et la plus courante.

- Si votre objectif principal est le recuit de composants en acier inoxydable ou de métaux hautement réactifs : Un four sous vide est nécessaire pour prévenir les types spécifiques de contamination et d'interactions de surface pertinents pour ces matériaux.

- Si votre objectif principal est de maximiser la répétabilité du processus et le rendement : Investissez dans un système avec un contrôle PID rigoureusement régulé et des régulateurs de débit massique pour l'approvisionnement en azote afin de garantir que chaque cycle soit identique.

Maîtriser le processus thermique est fondamental pour libérer tout le potentiel de vos matériaux ouvrés.

Tableau récapitulatif :

| Technologie | Fonction clé | Avantage pour le recuit du silicium |

|---|---|---|

| Contrôle de température de précision (PID) | Maintient des profils de température exacts | Assure une réparation uniforme des défauts et prévient les contraintes thermiques |

| Contrôle de l'atmosphère inerte (azote) | Empêche l'oxydation en excluant l'oxygène | Préserve la surface conductrice du silicium et l'intégrité du dispositif |

| Système de chauffage et de refroidissement rapide | Permet des changements rapides de température | Minimise la diffusion des dopants et fixe la structure cristalline |

Libérez tout le potentiel de vos processus de recuit du silicium avec les solutions avancées de fours haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de précision peuvent améliorer l'efficacité et le rendement de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique