À la base, les avantages opérationnels des fours à creuset sont centrés sur leur simplicité, leurs faibles besoins d'entretien et leur contrôle précis. Ces fours sont exceptionnellement faciles à utiliser, nécessitent une formation spécialisée minimale, et leur entretien simple réduit les temps d'arrêt, ce qui en fait un choix fiable pour de nombreuses applications.

Bien que souvent choisis pour leur facilité d'utilisation, la véritable valeur d'un four à creuset réside dans sa flexibilité et sa précision pour les opérations de petite à moyenne échelle. La clé est de comprendre que ces avantages sont équilibrés par des compromis importants en matière d'efficacité énergétique et de volume de production.

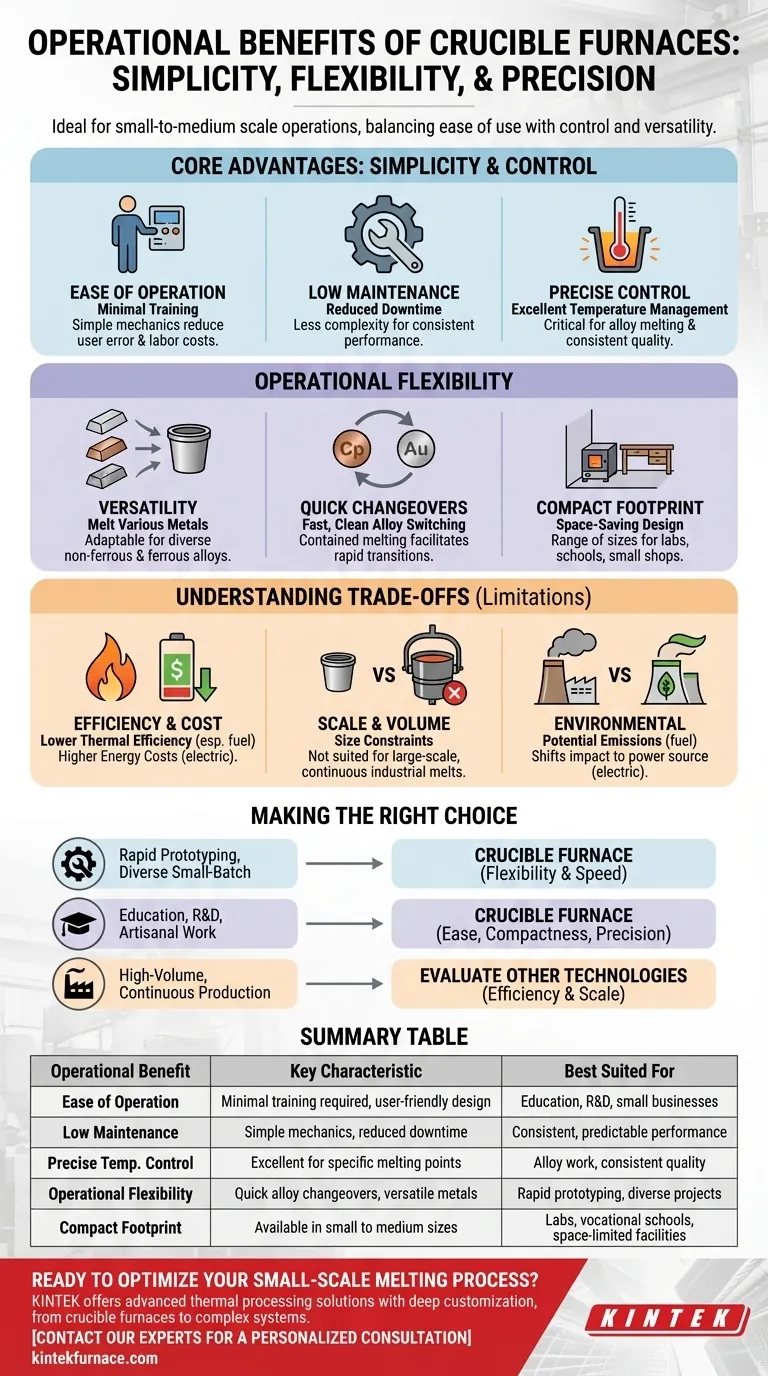

Les avantages fondamentaux : Simplicité et contrôle

L'attrait principal des fours à creuset vient de leur conception conviviale et du haut degré de contrôle qu'ils offrent sur le processus de fusion.

Facilité d'utilisation

Les fours à creuset sont conçus pour être simples. Leur mécanique simple signifie que les opérateurs ont besoin d'une formation minimale pour gérer efficacement les processus de fusion, réduisant ainsi les coûts de main-d'œuvre et le potentiel d'erreur de l'utilisateur.

Faibles exigences d'entretien

La conception de ces fours minimise la complexité, ce qui se traduit directement par une réduction de l'entretien. Cela signifie moins de temps d'arrêt opérationnel et des performances plus constantes et prévisibles tout au long de la durée de vie du four.

Gestion précise de la température

Les fours à creuset offrent un excellent contrôle de la température. Cette précision est essentielle pour travailler avec des alliages ayant des points de fusion spécifiques et pour obtenir les propriétés matérielles souhaitées, garantissant une qualité constante de lot en lot.

Libérer la flexibilité opérationnelle

Au-delà de l'opération de base, les fours à creuset offrent un niveau de flexibilité essentiel pour certains types de travaux, des laboratoires aux fonderies à petite échelle.

Polyvalence à travers les matériaux

Un seul four à creuset peut être utilisé pour fondre une grande variété de métaux non ferreux et ferreux. Cette adaptabilité en fait un atout précieux pour les ateliers qui traitent divers projets et matériaux.

Changements d'alliage rapides

Étant donné que le métal est entièrement contenu dans le creuset, le passage d'un alliage à un autre est rapide et propre. Cette capacité de changement rapide est idéale pour les opérations qui ne dédient pas un four à un seul métal.

Encombrement compact

Les fours à creuset sont disponibles dans une gamme de tailles, des petites unités de table aux modèles industriels plus grands. Leur taille généralement compacte les rend parfaits pour les installations disposant d'un espace limité, telles que les laboratoires de recherche, les écoles professionnelles et les petites entreprises.

Comprendre les compromis

Pour prendre une décision éclairée, vous devez peser les avantages par rapport aux limites inhérentes de la technologie. Ces fours ne sont pas une solution universelle.

Efficacité énergétique et coût

Les fours à creuset sont connus pour leur faible efficacité thermique, certains modèles alimentés au combustible fonctionnant à seulement 12 %. Bien que les modèles électriques éliminent les émissions directes, ils peuvent entraîner des coûts énergétiques nettement plus élevés, ce qui doit être pris en compte dans tout budget opérationnel.

Limites d'échelle et de volume

La nature même d'un système basé sur un creuset impose des contraintes de taille. Ces fours ne conviennent pas aux applications industrielles à grande échelle et à grand volume où coulées continues et fontes massives sont requises. Ils excellent dans le traitement par lots de petite à moyenne taille.

Considérations environnementales

Les fours à creuset traditionnels alimentés au combustible peuvent produire des émissions élevées. Bien que les versions électriques modernes résolvent ce problème, elles transfèrent le coût et l'impact environnemental à la source de production d'électricité.

Faire le bon choix pour votre application

Le choix d'un four à creuset dépend entièrement de l'alignement de ses forces avec vos objectifs opérationnels.

- Si votre objectif principal est le prototypage rapide ou les alliages diversifiés et en petits lots : La flexibilité et la capacité de changement rapide d'un four à creuset sont ses plus grands atouts.

- Si votre objectif principal est l'éducation, la R&D ou le travail du métal artisanal : La facilité d'utilisation, la taille compacte et le contrôle précis de la température en font un choix idéal.

- Si votre objectif principal est la production industrielle à grand volume et continue : Vous devriez évaluer d'autres technologies de fours, car l'efficacité et l'échelle d'un creuset deviendront des facteurs limitants.

Comprendre ces compromis opérationnels distincts vous permet de choisir le bon outil pour vos objectifs spécifiques de travail des métaux.

Tableau récapitulatif :

| Avantage opérationnel | Caractéristique clé | Mieux adapté pour |

|---|---|---|

| Facilité d'utilisation | Formation minimale requise, conception conviviale | Éducation, R&D, petites entreprises |

| Faible entretien | Mécanique simple, temps d'arrêt réduit | Performances constantes et prévisibles |

| Contrôle précis de la température | Excellent pour les points de fusion spécifiques | Travail des alliages, qualité constante |

| Flexibilité opérationnelle | Changements d'alliage rapides, polyvalent pour divers métaux | Prototypage rapide, projets divers |

| Encombrement compact | Disponible en petites et moyennes tailles | Laboratoires, écoles professionnelles, installations à espace limité |

Prêt à optimiser votre processus de fusion à petite échelle ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et ateliers des solutions de traitement thermique avancées. Notre gamme de produits, comprenant des fours à moufle, à tube et sous vide et atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques, que vous ayez besoin de la simplicité d'un four à creuset ou d'un système plus avancé.

Laissez-nous vous aider à obtenir des résultats supérieurs avec l'équipement adapté à vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de fusion à induction sous vide et four de fusion à arc

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents