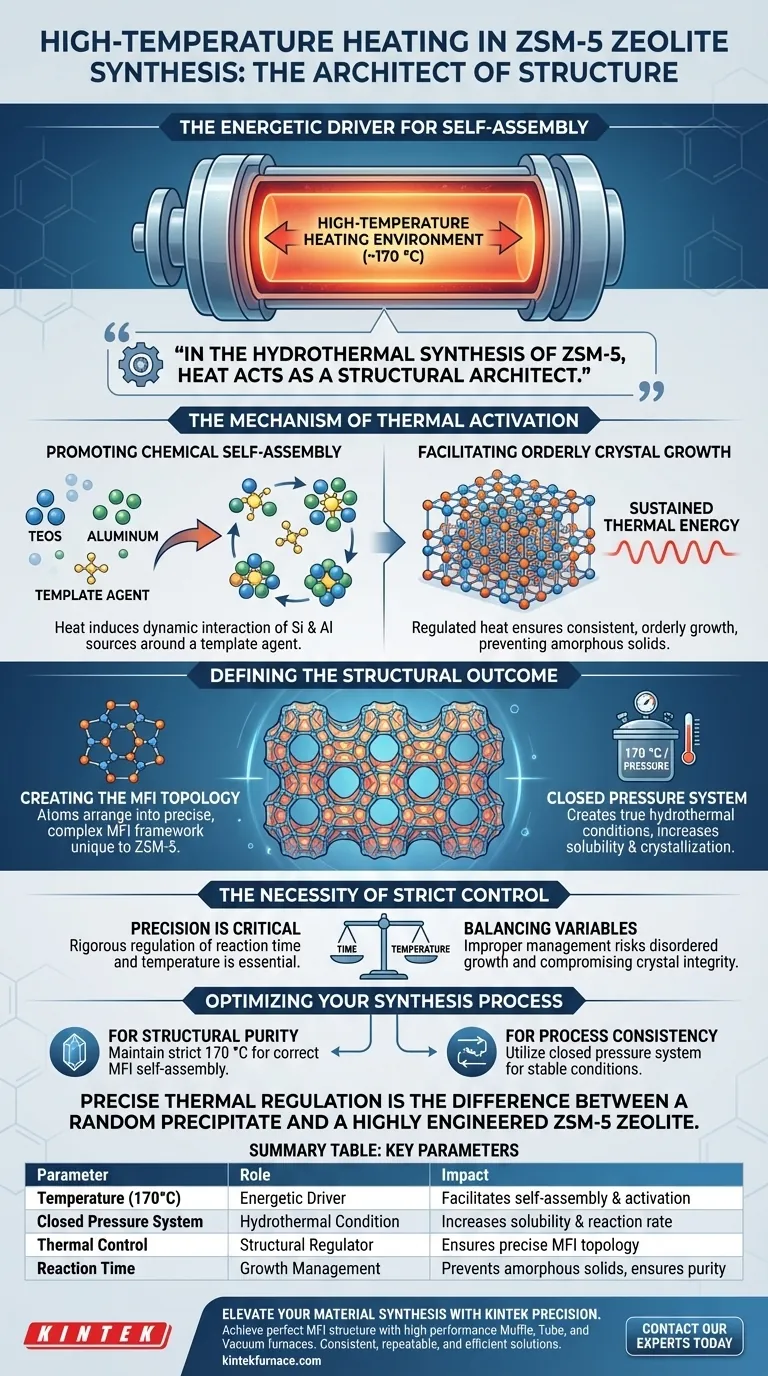

Un environnement de chauffage à haute température sert de moteur énergétique à l'auto-assemblage des cristaux de zéolite ZSM-5. Plus précisément, le maintien d'une température d'environ 170 °C dans un système fermé sous pression force les sources de silicium (par exemple, TEOS) et d'aluminium à s'organiser autour d'un agent de templating. Cet apport thermique ne concerne pas seulement la vitesse ; il est fondamental pour créer la structure topologique MFI spécifique requise pour la fonction de la zéolite.

Dans la synthèse hydrothermale de la ZSM-5, la chaleur agit comme un architecte structurel. Elle génère la pression et l'énergie d'activation nécessaires pour transformer les sources brutes de silicium et d'aluminium en une structure MFI cristalline hautement ordonnée.

Le Mécanisme de l'Activation Thermique

Promotion de l'Auto-assemblage Chimique

La fonction principale de l'environnement à haute température est d'induire l'auto-assemblage.

Aux températures ambiantes, les sources de silicium (telles que le TEOS) et les sources d'aluminium restent relativement inertes en ce qui concerne la formation de cristaux. L'introduction de chaleur encourage ces composants à interagir dynamiquement en présence d'un agent de templating.

Facilitation de la Croissance Cristalline Ordonnée

L'environnement à 170 °C garantit que l'interaction entre les précurseurs est régulée et cohérente.

En maintenant cette énergie thermique spécifique, le système favorise la croissance ordonnée du réseau cristallin. Cela empêche la formation de solides amorphes et assure le développement de la structure cristalline distincte qui définit la ZSM-5.

Définition du Résultat Structurel

Création de la Topologie MFI

L'objectif ultime de ce processus thermique est la formation d'une structure topologique MFI spécifique.

Cette structure complexe est unique aux zéolites ZSM-5. L'environnement à haute température fournit les conditions thermodynamiques nécessaires à l'arrangement des atomes dans cette géométrie précise.

Le Rôle du Système Fermé

La référence souligne que ce chauffage se déroule dans un système fermé sous pression.

Le chauffage du mélange de synthèse à 170 °C à l'intérieur d'un récipient scellé crée de véritables conditions hydrothermales. La pression résultante, combinée à la chaleur, augmente la solubilité des réactifs et facilite le processus de cristallisation.

La Nécessité d'un Contrôle Strict

La Précision est Critique

Bien que la haute température soit le moteur de la synthèse, le contrôle strict est le volant.

La référence souligne que le temps de réaction et la température doivent être rigoureusement régulés. Un environnement de synthèse qui fluctue considérablement par rapport à 170 °C risque de compromettre l'intégrité de la structure cristalline.

Équilibrer Temps et Température

La relation entre la durée du chauffage et l'intensité de la température détermine la qualité finale de la zéolite.

Une mauvaise gestion de ces variables peut entraîner une croissance désordonnée ou l'échec de l'obtention de la structure MFI souhaitée. Le système repose sur un environnement cohérent pour garantir que chaque cristal se forme correctement.

Optimisation de Votre Processus de Synthèse

Pour garantir la production réussie de cristaux ZSM-5 de haute qualité, concentrez-vous sur les paramètres de contrôle suivants :

- Si votre objectif principal est la Pureté Structurelle : Maintenez la température strictement à 170 °C pour garantir l'auto-assemblage correct de la topologie MFI.

- Si votre objectif principal est la Cohérence du Processus : Utilisez un système fermé sous pression pour garantir des conditions hydrothermales stables tout au long du temps de réaction.

Une régulation thermique précise fait la différence entre un précipité aléatoire et une zéolite ZSM-5 hautement conçue.

Tableau Récapitulatif :

| Paramètre | Rôle dans la Synthèse de ZSM-5 | Impact sur le Résultat |

|---|---|---|

| Température (170°C) | Moteur Énergétique / Architecte | Facilite l'auto-assemblage et l'énergie d'activation |

| Système Fermé sous Pression | Condition Hydrothermale | Augmente la solubilité des précurseurs et la vitesse de réaction |

| Contrôle Thermique | Régulateur Structurel | Assure la formation d'une topologie MFI précise |

| Temps de Réaction | Gestion de la Croissance | Prévient les solides amorphes ; assure la pureté des cristaux |

Améliorez Votre Synthèse de Matériaux avec la Précision KINTEK

Obtenir la structure topologique MFI parfaite dans la synthèse de ZSM-5 nécessite une précision thermique sans compromis. Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours Muffle, Tube et sous Vide haute performance, spécialement conçus pour maintenir les conditions hydrothermales strictes dont votre recherche a besoin. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des besoins de laboratoire uniques, notre équipement garantit que votre processus est cohérent, répétable et efficace.

Prêt à optimiser votre production de zéolites ? Contactez nos experts dès aujourd'hui pour trouver votre solution haute température idéale !

Guide Visuel

Références

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le processus de vieillissement artificiel à un seul étage (état T6) renforce-t-il le fil d'alliage d'aluminium AA7050 ?

- Pourquoi un four de calcination secondaire est-il nécessaire après le broyage à billes ? Synthèse d'hydroxyapatite de haute pureté

- Pourquoi les débitmètres d'azote de haute précision sont-ils essentiels pendant la pyrolyse ? Assurer une préparation parfaite du charbon

- Quelle est la nécessité technique du chauffage et de l'agitation pour les anodes en alliage K-Na ? Assurer des performances de batterie maximales

- Quels changements morphologiques se produisent dans les POMOF après traitement ? Libérer des performances catalytiques élevées grâce à l'évolution thermique

- Quelle est la fonction principale d'un four électrique à haute température pendant le traitement de mise en solution ? Atteindre l'homogénéité de l'alliage

- Quels types de laboratoires bénéficient le plus des fours industriels de paillasse ? Optimisez l'espace et l'efficacité dans votre laboratoire

- Quel est le rôle d'un broyeur à barres lors du broyage du minerai de magnésite ? Atteindre une flottation et une purification optimales