Dans la flottation et la purification du minerai de magnésite, le rôle principal du broyeur à barres est d'effectuer un type spécialisé de broyage appelé broyage sélectif. Ce processus réduit soigneusement le minerai à une granulométrie uniforme, idéale pour l'étape de flottation ultérieure, en empêchant de manière cruciale que le matériau ne soit broyé trop finement, ce qui entraverait l'ensemble du processus de purification.

Le broyeur à barres n'est pas juste un concasseur ; c'est un instrument de précision. Son action de broyage unique est essentielle pour obtenir la distribution granulométrique optimale qui permet de séparer efficacement la magnésite précieuse du matériau de déchet lors de la flottation.

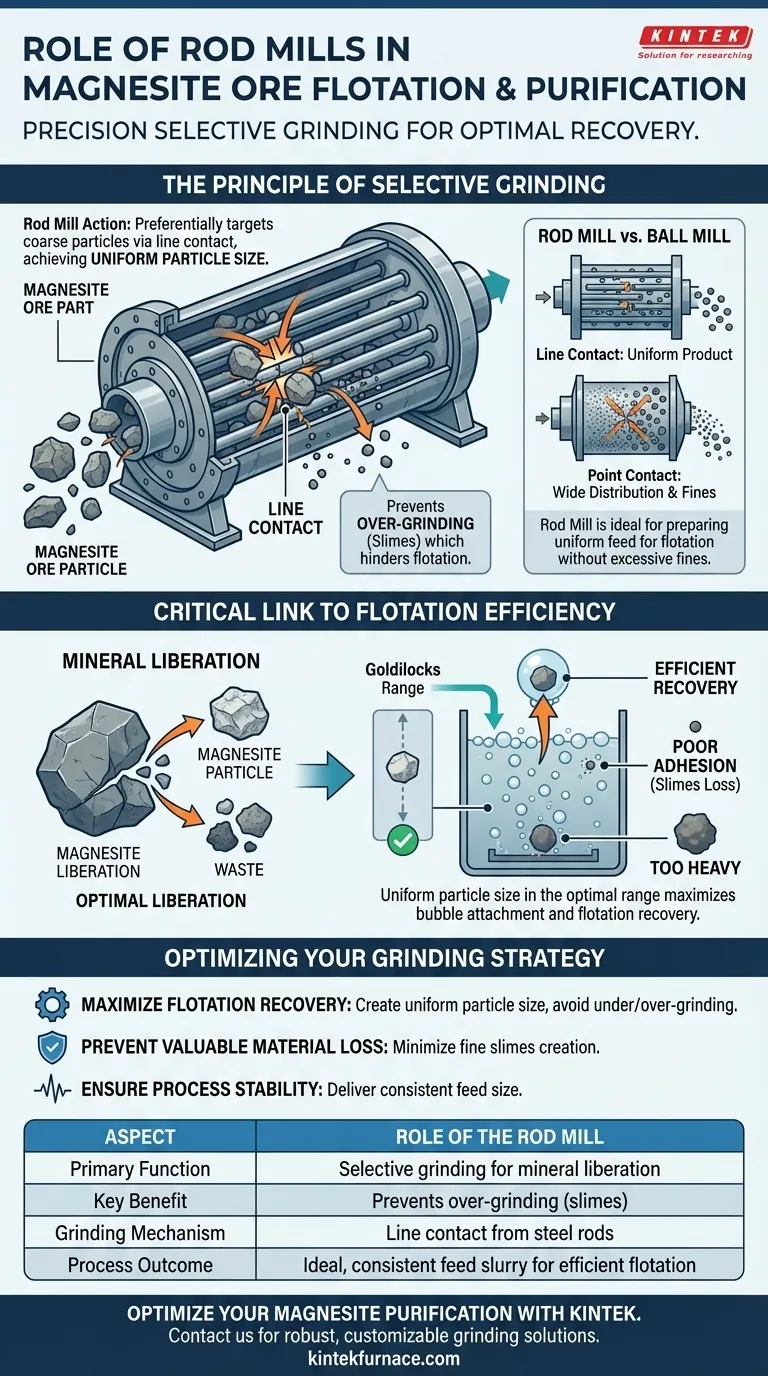

Le Principe du Broyage Sélectif

Pour comprendre l'importance du broyeur à barres, il faut aller au-delà du simple fait de réduire la taille des roches. L'objectif est de créer un produit spécifique : une bouillie de granulométrie constante où le minéral cible est physiquement libéré de la roche stérile.

Comment fonctionne un broyeur à barres

Un broyeur à barres fonctionne à l'aide de longues barres d'acier comme milieu de broyage. Lorsque le broyeur tourne, ces barres créent un contact linéaire avec les particules de minerai. Cette action cible préférentiellement les plus grosses particules, les réduisant tout en ayant moins d'effet sur les plus petites.

Ce mécanisme agit comme un tamis, garantissant que les plus gros morceaux sont broyés avant de sortir du broyeur, ce qui se traduit naturellement par un produit plus uniforme.

Le Problème du Surbroyage

Le surbroyage se produit lorsque le minerai est réduit en particules ultra-fines, souvent appelées "boues". Ces boues sont très préjudiciables au processus de flottation.

Elles consomment des quantités excessives de réactifs chimiques coûteux et, en raison de leur faible masse, n'adhèrent pas efficacement aux bulles d'air utilisées en flottation. Cela entraîne une faible récupération et la perte de magnésite précieuse.

Obtenir une Granulométrie Uniforme

La nature sélective du broyeur à barres est sa plus grande force. En concentrant son énergie sur le matériau le plus grossier, il empêche efficacement la création de boues excessives et produit une bouillie avec une gamme de tailles de particules étroite et prévisible. Cette constance est le fondement d'un circuit de flottation efficace et stable.

Le Lien Critique avec l'Efficacité de la Flottation

L'étape de broyage détermine le succès ou l'échec de l'ensemble du processus de purification. Les caractéristiques physiques du minerai broyé ont un impact direct sur la séparation chimique et physique qui se produit pendant la flottation.

Qu'est-ce que la Libération Minérale ?

La libération minérale est l'objectif principal du broyage. Elle signifie broyer le minerai juste assez pour que les particules individuelles de magnésite soient séparées des minéraux indésirables (la gangue).

Si les particules ne sont pas suffisamment broyées (sous-broyage), la magnésite et la gangue restent liées ensemble, et la séparation est impossible. Si elles sont trop broyées (surbroyage), les problèmes mentionnés précédemment surviennent.

Pourquoi la Granulométrie est Importante pour la Flottation

La flottation fonctionne en attachant des bulles d'air à des particules minérales spécifiques, ce qui les fait flotter à la surface pour être collectées. Ce processus est très sensible à la granulométrie.

Les particules trop grosses sont trop lourdes pour être soulevées par les bulles. Les particules trop petites ont une faible adhérence et interfèrent avec le processus. La capacité du broyeur à barres à produire une bouillie uniforme dans cette plage optimale, dite "juste ce qu'il faut", est ce qui le rend si crucial pour le traitement de la magnésite.

Comprendre les Compromis

Choisir le bon équipement de broyage est une décision d'ingénierie cruciale. Bien que le broyeur à barres soit idéal pour cette application, il est important de comprendre sa place par rapport aux autres technologies.

Broyeurs à Barres vs. Broyeurs à Boulets

L'alternative principale au broyeur à barres est le broyeur à boulets, qui utilise des boulets d'acier comme milieu de broyage. Les broyeurs à boulets créent un contact ponctuel, qui est moins sélectif et broie toutes les particules, ce qui entraîne une distribution de tailles beaucoup plus large et une plus grande tendance à produire des fines.

Un broyeur à boulets convient mieux aux applications nécessitant un produit final très fin, tandis qu'un broyeur à barres excelle dans la préparation d'une alimentation uniforme pour des processus comme la flottation sans produire de boues excessives.

Limites d'un Broyeur à Barres

Un broyeur à barres n'est pas le choix idéal pour produire un matériau extrêmement fin. Son efficacité diminue à mesure que la taille de particule cible devient très petite. Pour les processus qui exigent un broyage ultra-fin, un broyeur à boulets est souvent utilisé dans une étape secondaire *après* le broyeur à barres.

Optimiser Votre Stratégie de Broyage

Le choix et le fonctionnement de votre circuit de broyage doivent être directement alignés sur l'objectif de votre processus de séparation en aval.

- Si votre objectif principal est de maximiser la récupération par flottation : Utilisez le broyeur à barres pour créer une granulométrie uniforme qui évite à la fois le sous-broyage (mauvaise libération) et le surbroyage (boues).

- Si votre objectif principal est d'éviter la perte de matière précieuse : Exploitez le broyage sélectif du broyeur à barres pour minimiser la création de fines boues difficiles à récupérer dans le circuit de flottation.

- Si votre objectif principal est la stabilité du processus : Comptez sur le broyeur à barres pour fournir une taille d'alimentation constante à l'étape de flottation, ce qui est la clé pour maintenir une performance stable et prévisible.

En fin de compte, choisir un broyeur à barres pour le broyage de la magnésite est une décision stratégique visant à préparer parfaitement le minerai aux exigences de la flottation.

Tableau Récapitulatif :

| Aspect | Rôle du Broyeur à Barres |

|---|---|

| Fonction Principale | Effectue un broyage sélectif pour libérer la magnésite de la roche stérile. |

| Bénéfice Clé | Évite le surbroyage (boues) qui entrave la récupération par flottation. |

| Mécanisme de Broyage | Utilise le contact linéaire des barres d'acier pour une granulométrie plus uniforme. |

| Résultat du Processus | Crée une bouillie d'alimentation idéale et constante pour une séparation par flottation efficace. |

Optimisez votre processus de purification de la magnésite avec la bonne solution de broyage.

Le broyage précis et sélectif d'un broyeur à barres est essentiel pour maximiser la récupération par flottation et minimiser la perte de matière précieuse. Soutenus par une R&D et une fabrication expertes, KINTEK propose des broyeurs à barres, des broyeurs à boulets et des systèmes de comminution complets robustes et fiables, tous personnalisables pour vos caractéristiques de minerai uniques et les exigences de votre usine.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la stabilité de votre circuit de broyage.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide