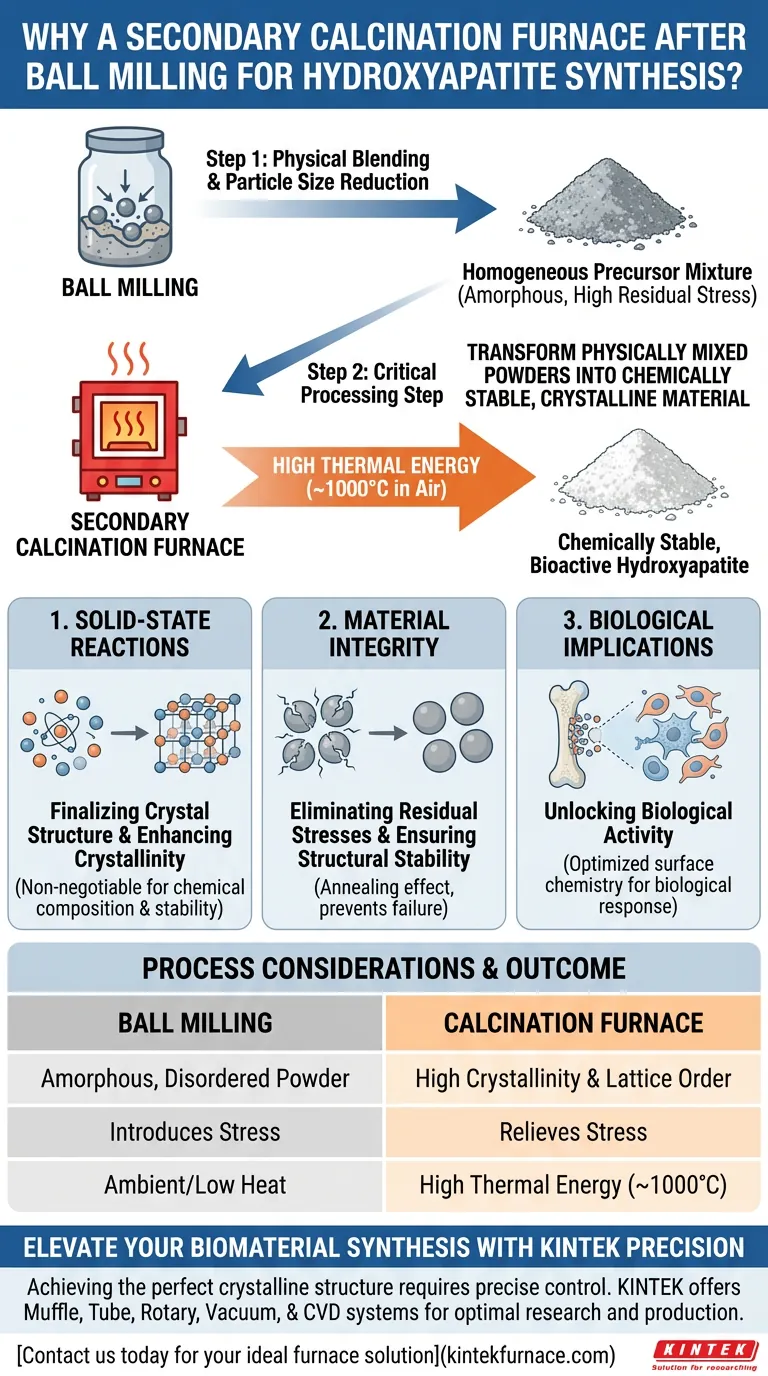

Le four de calcination secondaire est l'étape de traitement critique nécessaire pour transformer les poudres mélangées physiquement en un matériau chimiquement stable et cristallin. Alors que le broyage à billes mélange les précurseurs, le four fournit l'énergie thermique élevée — généralement autour de 1000°C dans une atmosphère d'air — nécessaire pour favoriser les réactions à l'état solide et finaliser la structure cristalline de l'hydroxyapatite.

Ce traitement thermique agit comme l'étape de transformation de phase définitive. Il convertit un mélange broyé brut en un matériau utilisable en favorisant la cristallisation, en relâchant les contraintes mécaniques et en garantissant que la poudre finale possède l'intégrité biologique et structurelle nécessaire.

Le rôle des réactions à l'état solide

Finalisation de la structure cristalline

Le broyage à billes crée efficacement un mélange homogène, mais il ne complète pas entièrement le processus de liaison chimique. Le four de calcination secondaire induit des réactions à l'état solide à haute température.

Ces réactions permettent aux atomes de diffuser et de s'arranger dans la structure de réseau correcte. Cette étape est non négociable pour obtenir la composition chimique réelle de l'hydroxyapatite.

Amélioration de la cristallinité

L'énergie thermique fournie par le four améliore considérablement la cristallinité du produit.

Sans ce traitement à haute température, le matériau peut rester partiellement amorphe ou désordonné. Une cristallinité élevée est directement liée à la stabilité et aux performances du matériau dans les applications finales.

Amélioration de l'intégrité du matériau

Élimination des contraintes résiduelles

Le traitement mécanique, tel que le broyage à billes, introduit une énergie mécanique significative dans la poudre, entraînant des contraintes résiduelles au sein des particules.

Le processus de calcination agit comme une étape de recuit. La chaleur crée un effet de relaxation, éliminant efficacement ces contraintes internes et empêchant les défaillances mécaniques futures ou l'imprévisibilité du matériau.

Garantie de la stabilité structurelle

Pour fonctionner correctement en tant que biomatériau, la poudre d'hydroxyapatite doit avoir une stabilité structurelle.

Le traitement par four consolide les particules de poudre et stabilise les phases. Cela garantit que la poudre conserve son intégrité lors des manipulations ou des processus de formation ultérieurs.

Implications biologiques

Libération de l'activité biologique

La référence principale souligne que ce traitement thermique garantit que la poudre possède la biocompatibilité nécessaire.

L'interaction entre l'hydroxyapatite et les tissus biologiques dépend fortement de la chimie de surface et de la phase cristalline. La calcination garantit que les propriétés du matériau sont optimisées pour susciter la bonne réponse biologique.

Comprendre les considérations relatives au processus

Équilibrer température et énergie

Pour obtenir la transformation de phase nécessaire, il faut atteindre des températures allant jusqu'à 1000°C dans une atmosphère d'air.

Cela implique un compromis en termes de consommation d'énergie et de temps de traitement. Négliger ce budget thermique peut entraîner des réactions incomplètes, tandis qu'un contrôle précis est nécessaire pour éviter la surchauffe ou la décomposition des phases.

La nécessité du contrôle de l'atmosphère

Le processus spécifie une atmosphère d'air, indiquant que la présence d'oxygène ou de composants de l'air ambiant est pertinente pour la réaction ou la stabilité du matériau.

Des conditions atmosphériques incorrectes pendant cette phase à haute température pourraient potentiellement altérer la stœchiométrie ou la couleur du produit final d'hydroxyapatite.

Optimisation du processus de synthèse

Pour garantir la production d'hydroxyapatite de haute qualité, tenez compte de vos objectifs finaux spécifiques lors de la configuration de vos paramètres de calcination.

- Si votre objectif principal est la performance biologique : Assurez-vous que la température est suffisante pour maximiser la cristallinité, car cela dicte le potentiel bioactif du matériau.

- Si votre objectif principal est la fiabilité mécanique : Privilégiez le temps de maintien thermique pour éliminer complètement les contraintes résiduelles introduites pendant la phase de broyage.

En contrôlant strictement l'environnement de calcination secondaire, vous garantissez un produit à la fois chimiquement stable et biologiquement efficace.

Tableau récapitulatif :

| Caractéristique | Rôle du broyage à billes | Rôle du four de calcination |

|---|---|---|

| Fonction principale | Mélange physique et réduction de la taille des particules | Liaison chimique et transformation de phase |

| Cristallinité | Produit souvent une poudre amorphe/désordonnée | Induit une cristallinité élevée et un ordre du réseau |

| Contrainte interne | Introduit des contraintes résiduelles mécaniques | Relâche les contraintes par recuit thermique |

| Température | Ambiante/Faible chaleur due au frottement | Énergie thermique élevée (environ 1000°C) |

| Résultat | Mélange homogène de précurseurs | Hydroxyapatite chimiquement stable et biocompatible |

Élevez votre synthèse de biomatériaux avec la précision KINTEK

Obtenir la structure cristalline parfaite dans l'hydroxyapatite nécessite plus que de la chaleur — cela nécessite un contrôle atmosphérique précis et une uniformité thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température.

Que vous ayez besoin d'optimiser la biocompatibilité ou d'assurer la stabilité mécanique, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Ne vous contentez pas de transformations de phase incomplètes.

Contactez-nous dès aujourd'hui pour trouver votre solution de four idéale et faites le premier pas vers une intégrité de matériau supérieure.

Guide Visuel

Références

- Aseel Majid Habeeb, Nihad Abdul-Ameer Salih. Synthesis of Hydroxyapatite from Egg Shell Bio-Waste for Use in Functionally Graded NiTi/HA Bone Implants. DOI: 10.18280/acsm.480107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC

- Pourquoi un ajustement précis de la composition de l'alliage est-il nécessaire lors de la préparation des aciers à matrices Cr-Mo-V haute performance ?

- Quel est le but principal de la pyrolyse à haute température ? Éliminez les PFAS de manière supérieure grâce à une hydrophobicité améliorée

- Quel est l'objectif des essais de traction à haute température sur l'alliage de titane TC4 ? Maîtriser les limites de formage à chaud

- Comment les équipements de traitement thermique sont-ils couramment catégorisés ? Choisissez le bon four pour votre laboratoire

- Comment le chauffage du substrat à haute température à 500 °C facilite-t-il la formation de TiO2 ? Améliorer la densité et la qualité du film

- Quels sont les avantages techniques des étuves de séchage sous vide pour les séparateurs CeO2 ? Protéger les nanostructures et améliorer la stabilité

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui