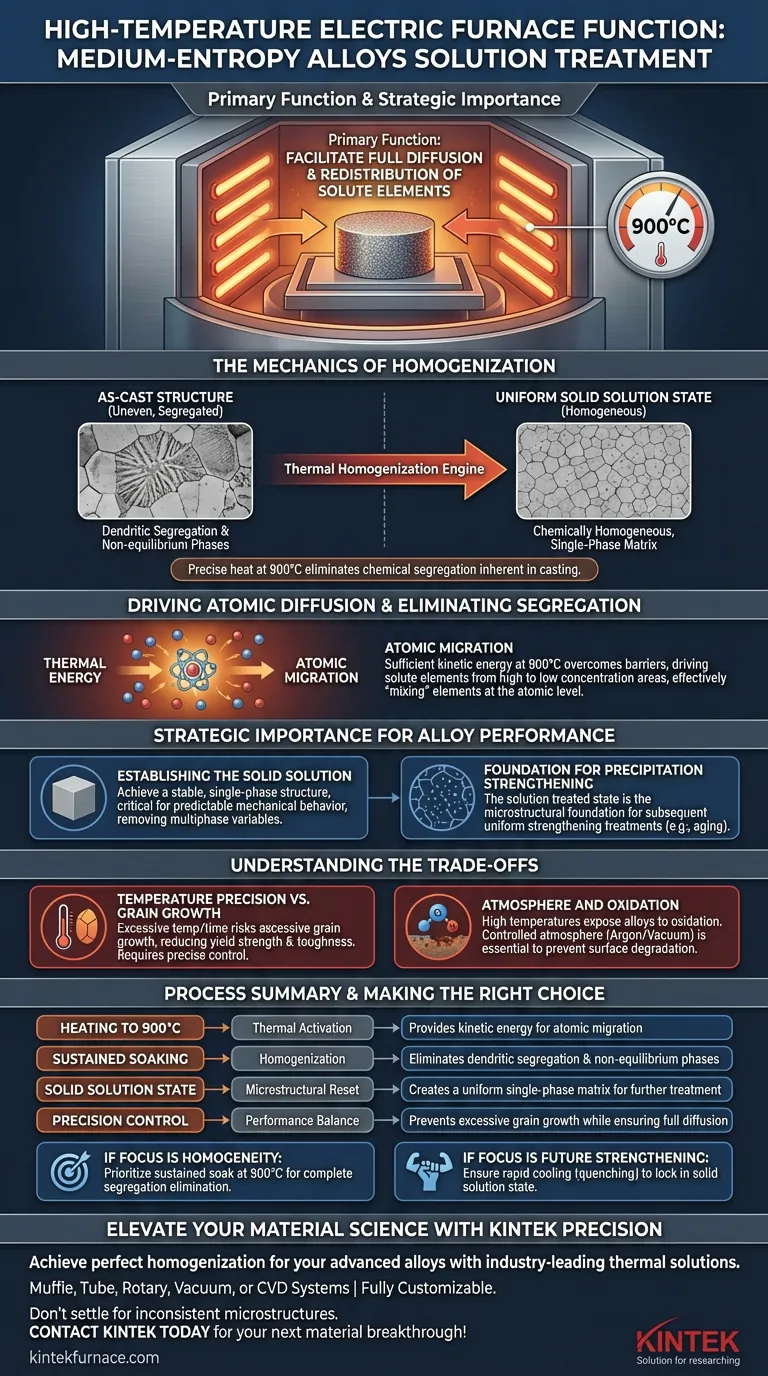

La fonction principale d'un four électrique à haute température lors du traitement de mise en solution des alliages à entropie moyenne est de faciliter la diffusion complète et la redistribution des éléments d'alliage. En chauffant l'alliage à une température spécifique, généralement 900°C, et en la maintenant pendant une durée déterminée, le four convertit la structure brute de coulée inégale en un état de solution solide uniforme.

Idée clé Le four agit comme un moteur d'homogénéisation thermique, utilisant une chaleur précise pour éliminer la ségrégation chimique inhérente à la coulée. Ce processus crée une base microstructurale uniforme, qui est la condition préalable absolue pour tout traitement de durcissement ou de renforcement ultérieur.

Les Mécanismes de l'Homogénéisation

Stimuler la Diffusion Atomique

Le four fournit l'énergie thermique nécessaire pour mobiliser les atomes au sein de la structure cristalline de l'alliage. À 900°C, l'énergie cinétique est suffisante pour surmonter les barrières énergétiques qui maintiennent normalement les atomes immobiles.

Cet apport thermique entraîne la migration des éléments d'alliage des zones de forte concentration vers les zones de faible concentration. C'est le mécanisme physique qui "mélange" efficacement les éléments métalliques au niveau atomique.

Éliminer la Ségrégation Compositionnelle

Lors du processus de coulée initial, les alliages développent souvent une ségrégation dendritique, où la composition chimique varie considérablement entre le centre d'un grain et son bord. Le four électrique sert à effacer ces incohérences.

En maintenant une température constante pendant une période prolongée (par exemple, une heure), le four garantit que les phases hors équilibre sont dissoutes. Il en résulte un matériau chimiquement homogène où chaque section de l'alliage possède la même composition élémentaire.

Importance Stratégique pour les Performances de l'Alliage

Établir la Solution Solide

L'objectif immédiat de ce cycle thermique est d'obtenir un état de solution solide uniforme. Cela signifie que les éléments d'alliage sont complètement dissous dans la phase de matrice, tout comme le sucre se dissout complètement dans l'eau chaude.

Une structure monophasée stable est essentielle pour prédire le comportement mécanique du matériau. Elle élimine les variables dues aux structures multiphasées qui peuvent interférer avec le comportement à l'oxydation ou la ductilité.

La Base du Renforcement par Précipitation

Bien que le traitement de mise en solution homogénéise l'alliage, sa valeur ultime réside dans ce qui suit : le renforcement par précipitation. La référence principale identifie l'état traité en solution comme la "base microstructurale" de ce processus.

Si les éléments ne sont pas répartis uniformément au préalable, les traitements ultérieurs visant à augmenter la dureté (tels que le vieillissement à 500°C) entraîneront une résistance inégale et des points de défaillance potentiels. Le traitement de mise en solution garantit que les futures phases de renforcement précipitent uniformément dans tout le matériau.

Comprendre les Compromis

Précision de la Température vs. Croissance des Grains

Bien que les hautes températures facilitent la diffusion, il existe une limite supérieure stricte. Si la température dépasse la fenêtre optimale ou si le temps de maintien est trop long, l'alliage risque une croissance excessive des grains.

Les gros grains peuvent réduire la limite d'élasticité et la ténacité du matériau. Par conséquent, le four doit offrir un contrôle précis pour équilibrer une diffusion complète par rapport à la dégradation des propriétés mécaniques.

Atmosphère et Oxydation

Le traitement à haute température expose l'alliage au risque d'oxydation de surface, en particulier pour les alliages contenant des éléments actifs comme le titane ou l'aluminium.

Bien que le four fournisse la chaleur, il doit souvent être associé à une atmosphère contrôlée (telle que l'argon ou le vide). Sans cette protection, les avantages de l'homogénéisation peuvent être annulés par la dégradation de surface ou la perte d'éléments.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité du traitement de mise en solution pour les alliages à entropie moyenne, alignez vos paramètres de processus sur vos objectifs matériels spécifiques.

- Si votre objectif principal est l'homogénéité : Privilégiez un maintien stable et prolongé à 900°C pour assurer l'élimination complète de la ségrégation dendritique issue du processus de coulée.

- Si votre objectif principal est le renforcement futur : Assurez-vous que la vitesse de refroidissement après le maintien dans le four est rapide (trempe) pour verrouiller l'état de solution solide avant le début des traitements de précipitation.

Le four électrique n'est pas seulement un élément chauffant ; c'est l'outil qui réinitialise l'historique du matériau pour garantir des résultats constants et performants.

Tableau Récapitulatif :

| Étape du Processus | Fonction Principale | Mécanisme Technique |

|---|---|---|

| Chauffage à 900°C | Activation Thermique | Fournit l'énergie cinétique pour la migration atomique |

| Maintien Prolongé | Homogénéisation | Élimine la ségrégation dendritique et les phases hors équilibre |

| État de Solution Solide | Réinitialisation Microstructurale | Crée une matrice monophasée uniforme pour un traitement ultérieur |

| Contrôle de Précision | Équilibre des Performances | Prévient la croissance excessive des grains tout en assurant une diffusion complète |

Élevez Votre Science des Matériaux avec la Précision KINTEK

Prêt à obtenir une homogénéisation parfaite pour vos alliages avancés ? KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de traitement d'alliages à entropie moyenne.

Ne vous contentez pas de microstructures incohérentes. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de chauffage de précision peut servir de base à votre prochaine percée matérielle !

Guide Visuel

Références

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'un four industriel de paillasse en termes de facilité d'utilisation ?Des solutions de laboratoire compactes, sûres et efficaces

- Quels sont les avantages de l'utilisation d'un bain d'oxydation acide ? Accélérer la stabilisation des fibres de lignine de quelques heures à quelques minutes

- Quel est le but de l'utilisation d'une machine d'essai universelle à haute température pour l'évaluation du Ti-6Al-4Zr-4Nb ?

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour les catalyseurs d'argile kaolinite imprégnés ? Obtenir une immobilisation uniforme des composants

- Quelle est la fonction principale d'un four à chute de haute précision ? Simulation de la cinétique de fusion flash

- Pourquoi un système de contrôle de débit d'argon de haute pureté est-il essentiel ? Assurer la précision dans les simulations de métallurgie

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée