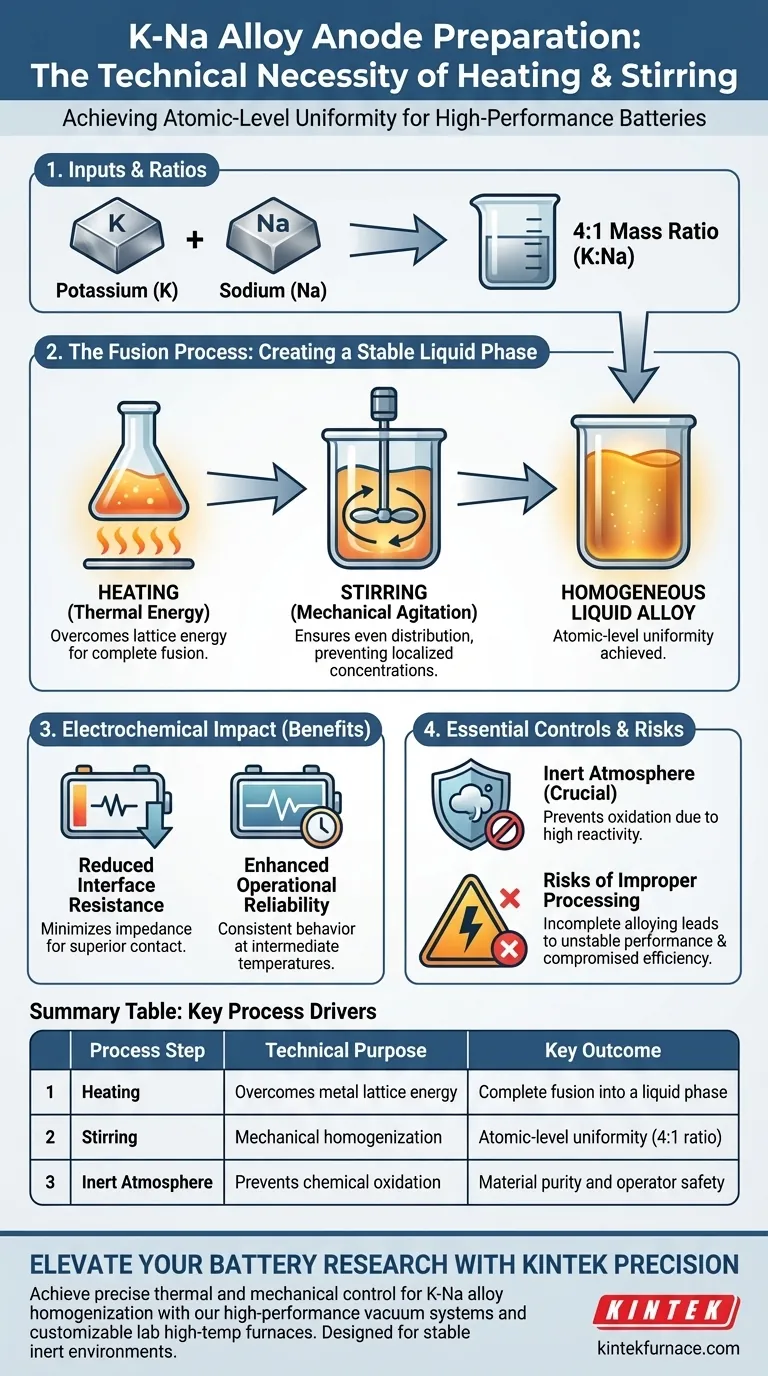

La nécessité technique du chauffage et de l'agitation réside dans leur capacité à forcer le potassium et le sodium métalliques de haute pureté à former une phase liquide unique et homogène. Sans ces apports mécaniques et thermiques actifs, les métaux ne peuvent pas atteindre l'uniformité au niveau atomique requise pour fonctionner efficacement comme anode de batterie.

Idée clé La combinaison du chauffage et de l'agitation ne sert pas seulement au mélange ; c'est un processus de fusion nécessaire pour créer un alliage liquide stable à partir de métaux distincts. Cette homogénéisation précise est le principal facteur de réduction de la résistance d'interface et d'assurance de la fiabilité de la batterie pendant le fonctionnement à température intermédiaire.

Création d'une phase liquide stable

Obtenir une fusion complète

Le simple contact entre le potassium et le sodium est insuffisant pour créer une anode fonctionnelle. Le chauffage fournit l'énergie thermique nécessaire pour surmonter l'énergie du réseau des métaux individuels, leur permettant de fusionner complètement.

Le rôle de l'agitation mécanique

L'agitation agit comme un catalyseur d'uniformité. Elle garantit que les atomes de potassium et de sodium sont répartis uniformément dans tout le volume du matériau, empêchant les concentrations localisées de l'un ou l'autre métal pur.

Respect des ratios précis

Le protocole standard exige généralement un ratio massique de 4:1 de potassium à sodium. Le maintien de ce ratio spécifique grâce à des techniques de mélange appropriées est essentiel pour que l'alliage atteigne son état liquide stable prévu.

Impact sur les performances électrochimiques

Réduction de la résistance d'interface

L'objectif électrochimique principal de ce processus est de minimiser l'impédance. Un alliage K-Na liquide et bien mélangé crée une interface de contact supérieure, réduisant considérablement la résistance d'interface dans la cellule.

Amélioration de la fiabilité opérationnelle

Les batteries fonctionnant à température intermédiaire nécessitent un comportement d'anode constant. L'homogénéité obtenue par le chauffage et l'agitation empêche les fluctuations de performance, améliorant ainsi la fiabilité à long terme du système.

Contrôles environnementaux essentiels

Gestion de la réactivité

Le potassium et le sodium sont très réactifs, surtout lorsqu'ils sont chauffés. Par conséquent, le processus de chauffage et d'agitation doit être strictement effectué sous atmosphère inerte pour prévenir l'oxydation et assurer la sécurité.

Risques d'un traitement inadéquat

Conséquences d'un alliage incomplet

Si le chauffage est insuffisant ou l'agitation inadéquate, l'alliage manquera d'uniformité. Cela conduit à des régions chimiquement distinctes au sein de l'anode, ce qui entraîne des performances électrochimiques instables.

Efficacité de la batterie compromise

Une anode mal alliée crée des voies de résistance plus élevées. Cela dégrade directement l'efficacité de la batterie et peut entraîner une défaillance pendant les opérations à température intermédiaire.

Optimisation de la préparation de l'anode

Pour assurer la production d'anodes K-Na haute performance, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité électrochimique : Privilégiez une agitation vigoureuse et un contrôle précis de la température pour minimiser la résistance d'interface.

- Si votre objectif principal est la stabilité du matériau : Assurez un respect strict du ratio massique de 4:1 sous une atmosphère inerte contrôlée pour éviter la contamination.

En fin de compte, la rigueur appliquée au processus de chauffage et d'agitation définit le plafond de fiabilité et de performance de votre batterie.

Tableau récapitulatif :

| Étape du processus | Objectif technique | Résultat clé |

|---|---|---|

| Chauffage | Surmonte l'énergie du réseau métallique | Fusion complète en phase liquide |

| Agitation | Homogénéisation mécanique | Uniformité au niveau atomique (ratio massique 4:1) |

| Atmosphère inerte | Prévient l'oxydation chimique | Pureté du matériau et sécurité de l'opérateur |

| Homogénéisation | Minimise l'impédance | Réduction de la résistance d'interface et stabilité |

Améliorez votre recherche sur les batteries avec la précision KINTEK

Pour obtenir le contrôle thermique et mécanique précis requis pour l'homogénéisation des alliages K-Na, vous avez besoin d'équipements de laboratoire conçus pour l'excellence. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire personnalisables à haute température conçus pour maintenir des environnements inertes stables et une distribution uniforme de la chaleur. Que votre projet nécessite des fours muflés standard ou des systèmes CVD spécialisés, nos solutions sont adaptées pour répondre à vos besoins uniques en science des matériaux.

Prêt à optimiser vos performances électrochimiques ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage personnalisables peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Liying Tian, Zhichuan J. Xu. Dual Roles of Deep Eutectic Solvent in Polysulfide Redox and Catalysis for Intermediate‐Temperature Potassium‐Sulfur Batteries. DOI: 10.1002/adma.202507114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide dans les essais de ciment ? Préserver l'intégrité de l'échantillon pour l'analyse XRD/MIP

- Pourquoi un processus de frittage en deux étapes est-il utilisé pour le LATP poreux ? Maîtriser l'intégrité structurelle et la porosité

- Quels sont les principaux objectifs de l'utilisation d'un flux d'argon de haute pureté lors de la pyrolyse des membranes CMS ? Obtenir des résultats de haute pureté

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Comment un four de séchage sous vide contribue-t-il au contrôle de l'humidité du biodiesel ? Assurer la qualité et la stabilité du carburant

- Comment le décollement de la base du creuset affecte-t-il les superalliages à base de nickel ? Prévenir la fatigue catastrophique et l'impureté des matériaux

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité

- Comment l'influence de la température de perméation sur la dureté de l'acier est-elle quantifiée ? Modélisation de précision pour la nitruration plasma