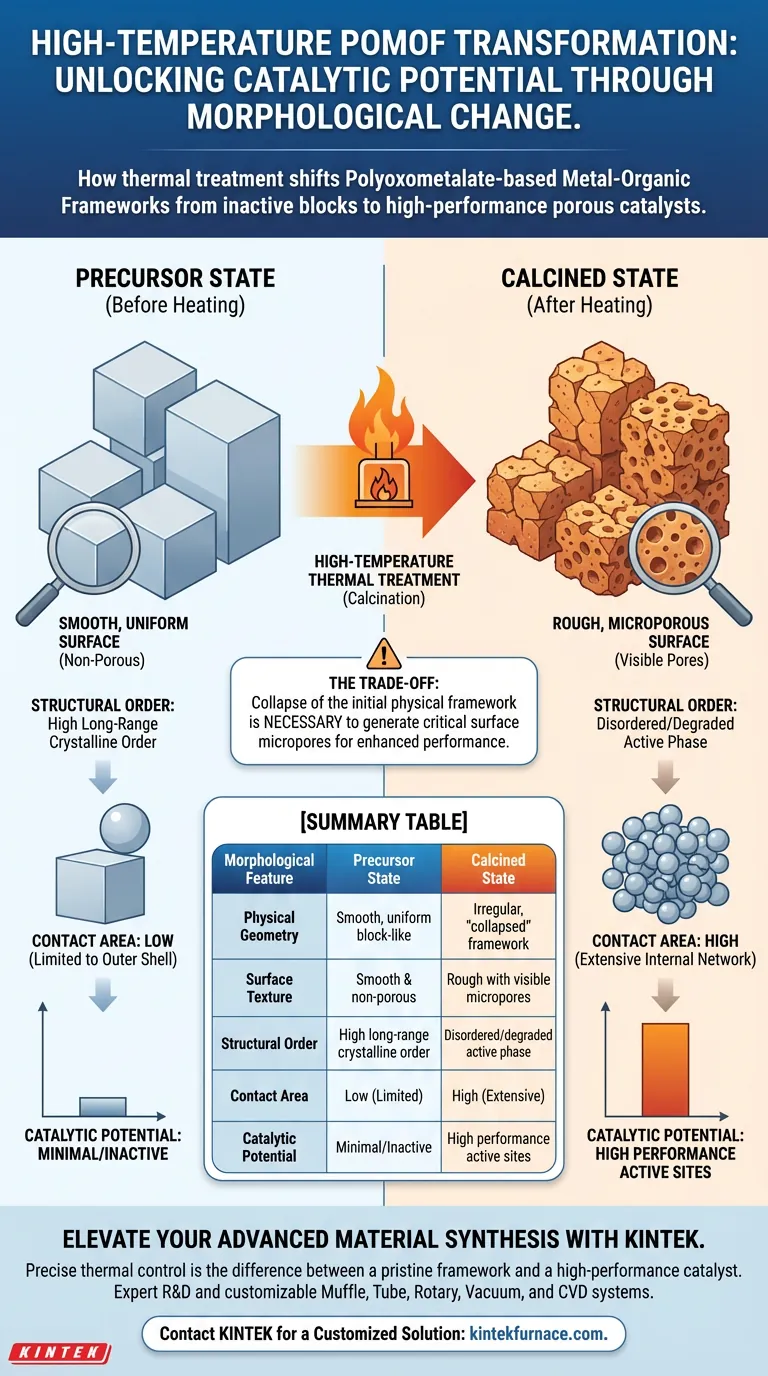

Le traitement thermique à haute température transforme fondamentalement la micro-morphologie des matériaux à base de polyoxométalate et de réseau organométallique (POMOF). Ce qui commence comme une structure solide et uniforme subit une évolution physique distincte, passant de blocs lisses à un état plus rugueux et "effondré", caractérisé par l'émergence de nombreux micropores de surface.

Le processus de calcination implique un compromis stratégique : l'effondrement du cadre physique initial est nécessaire pour générer des micropores de surface critiques, qui augmentent considérablement la surface de contact effective et améliorent les performances catalytiques.

L'évolution de la micro-morphologie

L'état précurseur

Avant le traitement thermique, les précurseurs POMOF présentent généralement une géométrie distincte. Ils apparaissent comme des structures lisses et en forme de blocs.

À ce stade, la surface est relativement uniforme. Le matériau manque de la texture et de la porosité visibles qui définissent son état activé.

Le phénomène d'effondrement structurel

Lorsqu'il est soumis à un four à haute température, le matériau ne se durcit pas simplement ; il se dégrade physiquement. La chaleur provoque la décomposition du cadre original et organisé.

Ce processus est appelé effondrement structurel. L'extérieur lisse cède la place à une forme plus irrégulière et dégradée à mesure que les composants internes réagissent au stress thermique.

Formation de micropores

Simultanément à cet effondrement, de nouvelles caractéristiques sont créées. Le traitement conduit à la formation de micropores visibles sur toute la surface du matériau.

Ces pores remplacent la finition lisse du précurseur. Ils représentent des vides ouverts lors de la décomposition et de la restructuration des composants organiques et inorganiques.

Implications fonctionnelles du changement

Augmentation de la surface de contact effective

Le principal avantage de ce changement morphologique est géométrique. En passant d'un bloc lisse à une structure poreuse et rugueuse, la surface de contact effective du matériau augmente considérablement.

Alors que le précurseur limitait l'interaction à sa coque extérieure, le matériau calciné offre un vaste réseau de surfaces pour l'interaction chimique.

Amélioration des performances catalytiques

Cette augmentation de la surface est directement liée à l'utilité. Les micropores nouvellement formés offrent des sites accessibles pour que les réactifs interagissent avec le matériau.

Par conséquent, les performances catalytiques globales du POMOF sont améliorées. La structure "effondrée" est, de manière contre-intuitive, plus chimiquement active que le précurseur lisse et vierge.

Comprendre les compromis

Perte de l'ordre à longue portée

Il est important de reconnaître que "l'effondrement structurel" implique la destruction du réseau cristallin MOF d'origine.

Vous échangez effectivement la nature cristalline hautement ordonnée du précurseur contre une phase active plus désordonnée, mais fonctionnellement poreuse.

Dépendance à la précision thermique

La génération de micropores est le résultat de la décomposition. Cela implique que le profil de température doit être contrôlé avec soin.

Une chaleur insuffisante peut laisser les blocs lisses intacts et non poreux, tandis qu'une chaleur excessive pourrait potentiellement entraîner une fusion complète ou une perte de sites actifs, plutôt que l'effondrement microporeux souhaité.

Implications pour la conception des matériaux

Pour maximiser l'utilité des matériaux POMOF, vous devez aligner l'étape de traitement avec votre objectif final.

- Si votre objectif principal est une activité catalytique élevée : Assurez-vous que le matériau subit une calcination suffisante pour déclencher l'effondrement structurel et maximiser la formation de micropores de surface.

- Si votre objectif principal est d'analyser le cadre vierge : Vous devez examiner le matériau à son stade précurseur, caractérisé par des structures lisses et en forme de blocs, avant que la dégradation thermique ne se produise.

La destruction de la forme initiale est l'étape essentielle pour libérer le potentiel du matériau en tant que catalyseur haute performance.

Tableau récapitulatif :

| Caractéristique morphologique | État précurseur (avant chauffage) | État calciné (après chauffage) |

|---|---|---|

| Géométrie physique | Structures lisses et uniformes en forme de blocs | Cadre irrégulier et "effondré" |

| Texture de surface | Lisse et non poreuse | Rugueuse avec des micropores visibles |

| Ordre structurel | Ordre cristallin à longue portée élevé | Phase active désordonnée/dégradée |

| Surface de contact | Faible (limitée à la coque extérieure) | Élevée (vaste réseau interne) |

| Potentiel catalytique | Minimal/Inactif | Sites actifs haute performance |

Améliorez votre synthèse de matériaux avancés avec KINTEK

Un contrôle thermique précis fait la différence entre un cadre vierge et un catalyseur haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre aux profils de température rigoureux requis pour la transformation des POMOF.

Que vous augmentiez la production ou que vous meniez des recherches délicates à l'échelle du laboratoire, nos fours à haute température offrent l'uniformité et la précision nécessaires pour optimiser la formation de micropores de surface.

Prêt à affiner votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides

- Pourquoi un four de séchage par soufflage de laboratoire est-il nécessaire pour les catalyseurs Ni-TiN ? Assurer la précision dans le traitement des précurseurs

- Pourquoi est-il nécessaire d'utiliser un four de recuit à 350°C pendant trois heures ? Assurer la stabilité et la clarté du verre

- Quel est le but de la structure tunnel de 0,5 cm dans le frittage du LLZO ? Atteindre une uniformité structurelle supérieure

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Quelle est la nécessité du revêtement de carbone pour les anodes en silicium ? Ingénierie de la durabilité pour les batteries haute performance

- Comment un réacteur solvothermique contribue-t-il à la synthèse des nanofils d'argent ? Croissance de précision pour des AgNW à rapport d'aspect élevé

- Pourquoi la température d'extrusion des biocomposites de PVC est-elle généralement fixée à 130°C ? Atteindre un équilibre thermique parfait