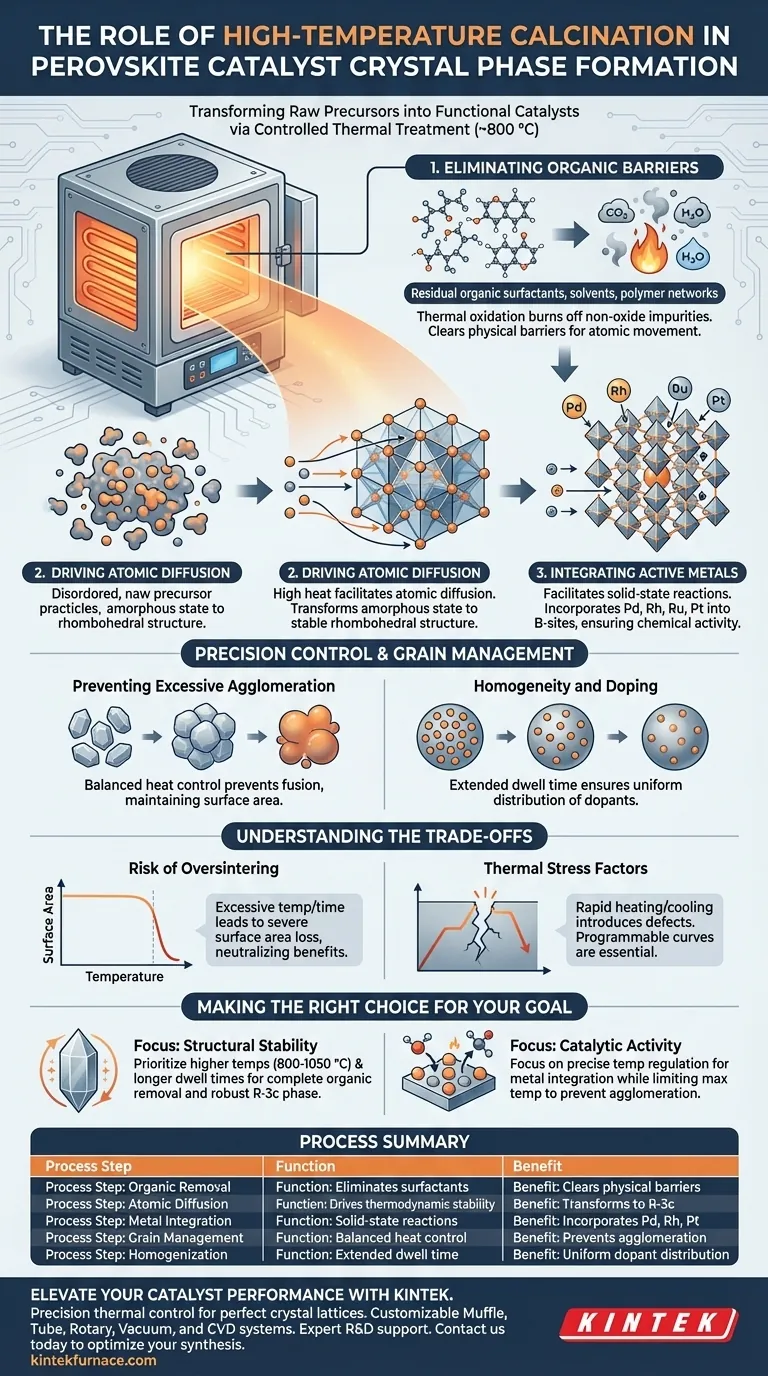

Un four de calcination à haute température agit comme l'outil de traitement définitif qui transforme les poudres précurseurs brutes en catalyseurs à base de pérovskite fonctionnels. En maintenant un environnement contrôlé autour de 800 °C, le four permet l'élimination des résidus organiques et facilite la diffusion atomique nécessaire à la stabilisation du matériau. Ce processus est essentiel pour convertir des mélanges désordonnés en une structure cristalline rhomboédrique hautement ordonnée.

Le four ne se contente pas de sécher le matériau ; il conçoit le réseau. Il fournit l'énergie d'activation nécessaire pour intégrer les ions de métaux nobles dans des sites atomiques spécifiques, garantissant ainsi que le catalyseur est non seulement stable mais aussi chimiquement actif.

Les mécanismes de formation de la phase cristalline

Élimination des barrières organiques

Avant qu'une phase cristalline stable puisse se former, le matériau précurseur doit être purgé des impuretés non oxydes.

Le four de calcination soumet la poudre à un traitement thermique prolongé dans un environnement d'air. Cette oxydation thermique brûle complètement les tensioactifs organiques résiduels, les solvants et les réseaux polymères restants de la synthèse initiale ou des étapes de combustion. L'élimination de ces barrières physiques est une condition préalable au mouvement atomique décrit ci-dessous.

Mise en œuvre de la diffusion atomique

Une fois les impuretés éliminées, le matériau nécessite une énergie considérable pour réorganiser sa structure interne.

La chaleur élevée facilite la diffusion atomique, permettant aux atomes de migrer et de se stabiliser dans leurs positions thermodynamiquement les plus stables. Pour de nombreux catalyseurs à base de pérovskite, cela se traduit par une transformation d'un état amorphe ou désordonné en une structure rhomboédrique spécifique (groupe d'espace R-3c). Cet ordre structurel définit les propriétés physiques du matériau.

Intégration des métaux actifs

Pour qu'une pérovskite fonctionne comme catalyseur, des métaux actifs spécifiques doivent être incorporés dans le réseau cristallin.

Le four facilite les réactions à l'état solide nécessaires pour intégrer les ions de métaux nobles — tels que Pd, Rh, Ru ou Pt — directement dans les sites B du réseau de pérovskite. Sans la chaleur élevée et soutenue fournie par le four, ces métaux pourraient rester à la surface sous forme de phases distinctes plutôt que de faire partie intégrante de la structure cristalline active.

Contrôle de précision et gestion des grains

Prévention de l'agglomération excessive

Bien que la chaleur élevée favorise la cristallisation, une chaleur incontrôlée peut fusionner les particules, détruisant ainsi efficacement la surface.

Un four de calcination correctement régulé offre un contrôle précis de la température pour équilibrer la croissance cristalline et la fusion des particules. Cette précision garantit la formation de phases bien cristallisées tout en prévenant l'agglomération excessive des grains, maintenant ainsi la surface nécessaire aux réactions catalytiques.

Homogénéité et dopage

La durée du processus de calcination contribue à assurer l'uniformité du matériau.

Un traitement thermique de longue durée permet une distribution uniforme des dopants, tels que les espèces de nickel, soit dans le réseau, soit à la surface des particules. Cette homogénéité est essentielle pour garantir que le catalyseur fonctionne de manière cohérente sur l'ensemble de son volume.

Comprendre les compromis

Le risque de sur-frittage

Bien que les températures élevées soient nécessaires à la formation de la phase, il existe une ligne fine entre la calcination et le frittage.

Si la température dépasse la plage optimale (par exemple, significativement au-dessus de 800 °C pour des formulations spécifiques) ou si le temps de maintien est trop long, le matériau peut subir une perte importante de surface. Cela réduit le nombre de sites actifs exposés, neutralisant potentiellement les avantages de la structure cristalline améliorée.

Facteurs de contrainte thermique

Des courbes de chauffage ou de refroidissement rapides peuvent introduire des défauts plutôt que de les éliminer.

Des fours programmables sont souvent nécessaires pour gérer la vitesse de chauffage. Une courbe trop agressive peut piéger des résidus organiques à l'intérieur du réseau avant leur oxydation ou provoquer un choc thermique qui fracture les cristaux nouvellement formés.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de calcination, vos objectifs spécifiques doivent dicter vos paramètres :

- Si votre objectif principal est la stabilité structurelle : Privilégiez des températures plus élevées (par exemple, 800 °C à 1050 °C) et des temps de maintien plus longs pour assurer l'élimination complète des matières organiques et la formation de la phase R-3c robuste.

- Si votre objectif principal est l'activité catalytique : Concentrez-vous sur une régulation précise de la température pour intégrer les métaux nobles dans les sites B tout en limitant strictement la température maximale pour éviter la perte de surface par agglomération.

En fin de compte, le four de calcination est le gardien qui détermine si votre matériau devient une poudre générique ou un catalyseur haute performance.

Tableau récapitulatif :

| Étape du processus | Fonction dans la formation de la phase cristalline | Avantage clé |

|---|---|---|

| Élimination des matières organiques | Élimine les tensioactifs et les réseaux polymères | Dégage les barrières physiques pour le mouvement atomique |

| Diffusion atomique | Pousse les atomes vers la stabilité thermodynamique | Transforme l'état amorphe en rhomboédrique (R-3c) |

| Intégration des métaux | Facilite les réactions à l'état solide | Incorpore Pd, Rh et Pt dans le réseau du site B |

| Gestion des grains | Contrôle thermique équilibré | Prévient l'agglomération excessive et la perte de surface |

| Homogénéisation | Temps de maintien prolongé | Assure une distribution uniforme des dopants (par exemple, Nickel) |

Améliorez les performances de vos catalyseurs avec KINTEK

La précision fait la différence entre une poudre générique et un catalyseur à base de pérovskite haute performance. Chez KINTEK, nous comprenons que le réseau cristallin parfait nécessite un contrôle thermique exact. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour maîtriser le délicat équilibre de la calcination à haute température.

Pourquoi choisir KINTEK pour votre laboratoire ?

- Systèmes personnalisables : Courbes thermiques adaptées pour la stabilisation spécifique de la phase R-3c.

- Régulation précise de la température : Prévenez le sur-frittage et préservez les sites de surface actifs.

- Support expert : Fours haute température spécialisés conçus pour des besoins uniques en R&D et en fabrication.

Prêt à optimiser la synthèse de vos matériaux ? Contactez-nous dès aujourd'hui pour trouver le four personnalisable idéal pour vos exigences de recherche.

Guide Visuel

Références

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages des fours à chargement frontal ? Améliorez l'efficacité et la sécurité dans votre laboratoire

- Quelles sont les mesures de sécurité à respecter autour du four à moufle ?Précautions essentielles pour un fonctionnement sûr

- Quel rôle les fours à résistance de type boîte jouent-ils dans les procédés de semi-conducteurs ? Essentiels pour l'oxydation thermique et le recuit

- Quelles sont les spécifications standard des fours-boîtes ? Obtenez une chaleur fiable et uniforme pour votre laboratoire

- Quel est le rôle de la calcination à haute température dans un four à moufle ? Créer du verre bioactif de précision

- Quels types de fours à boîte sont disponibles en fonction de la source d'énergie ? Choisissez Électrique ou Gaz pour vos besoins

- Quel est le principe de fonctionnement du mécanisme de porte du four à sole ? Assurez la sécurité et l'efficacité dans votre laboratoire

- Comment les fours à chambre sont-ils utilisés dans la fabrication de composants électroniques ? Traitement thermique essentiel pour l'électronique