Fondamentalement, les fours à chargement frontal offrent des avantages significatifs en termes de facilité d'utilisation, d'efficacité spatiale et de polyvalence des matériaux. Leur conception privilégie l'accès de l'utilisateur et le contrôle par rapport au volume brut, ce qui en fait un outil spécialisé pour des environnements spécifiques. La possibilité d'accéder directement à la chambre par l'avant simplifie le chargement et la maintenance, tandis que leur structure compacte est idéale pour les laboratoires et les ateliers où l'espace est une priorité.

La décision d'utiliser un four à chargement frontal est un choix stratégique en faveur de la précision et de la commodité par rapport à la simple capacité. Bien que d'autres conceptions puissent offrir un volume plus important, le modèle à chargement frontal excelle dans les environnements contrôlés où la facilité d'accès, la sécurité et un encombrement réduit sont les principaux moteurs.

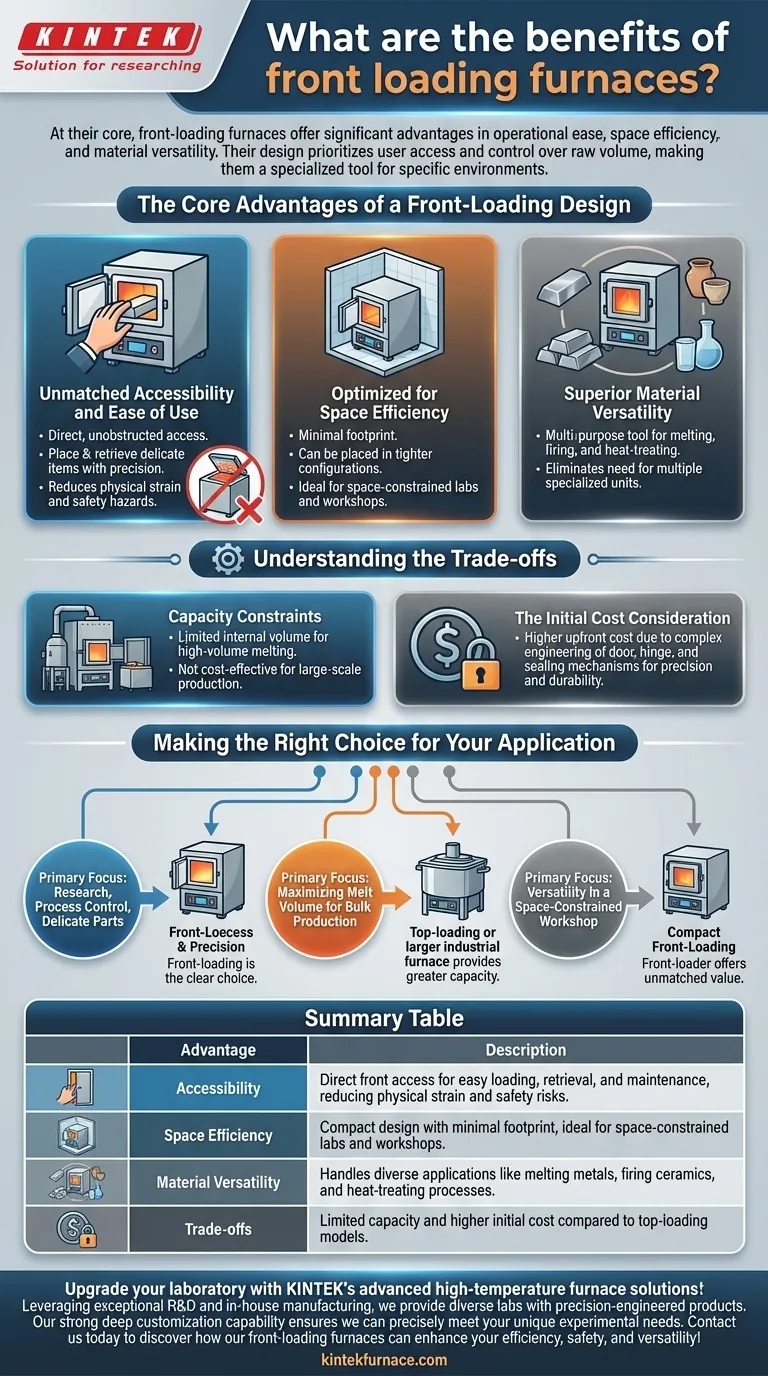

Les principaux avantages d'une conception à chargement frontal

Les avantages d'un four à chargement frontal découlent directement de son architecture centrée sur la porte, qui influence tout, de l'utilisation quotidienne à l'aménagement des locaux.

Accessibilité et facilité d'utilisation inégalées

L'avantage le plus déterminant est l'accès direct et dégagé à la chambre de chauffe. Ce n'est pas seulement une commodité ; c'est un avantage fondamental en matière d'exploitation et de sécurité.

Les opérateurs peuvent placer et récupérer les matériaux, en particulier les articles délicats comme les céramiques ou les échantillons de laboratoire, avec une plus grande précision et moins de risque de dommage. Cette conception ergonomique réduit la fatigue physique et minimise les risques de sécurité associés au fait de se pencher au-dessus d'une ouverture chaude, ce qui est courant avec les modèles à chargement par le dessus.

Optimisé pour l'efficacité spatiale

Les fours à chargement frontal sont conçus pour avoir un encombrement minimal. Étant donné que l'accès n'est requis que par l'avant, ils peuvent être placés dans des configurations plus serrées au sein d'un laboratoire ou d'un atelier.

Ceci est un facteur critique dans les installations de recherche et développement ou les environnements de production à petite échelle où l'espace au sol est coûteux et doit être maximisé pour de multiples processus.

Polyvalence supérieure des matériaux

Ces fours sont souvent conçus comme des outils polyvalents capables de gérer un large éventail d'applications.

De la fusion des métaux et du verre à la cuisson des céramiques et à la réalisation de traitements thermiques, un seul four à chargement frontal peut répondre aux besoins d'un atelier diversifié, éliminant ainsi le besoin de multiples unités spécialisées.

Comprendre les compromis

Pour prendre une décision éclairée, vous devez peser les avantages clairs par rapport aux limitations inhérentes de la conception. Aucune conception de four n'est universellement supérieure ; le choix implique toujours des compromis.

Contraintes de capacité

Le principal compromis pour une conception à chargement frontal est sa capacité limitée. L'ingénierie requise pour une porte avant robuste et bien scellée restreint intrinsèquement le volume interne par rapport aux conceptions plus simples à chargement par le dessus ou aux fours à creuset.

Pour la fusion à haut volume ou la production industrielle à grande échelle, un four à chargement frontal est rarement l'option la plus efficace ou la plus rentable.

La considération du coût initial

Les fours à chargement frontal ont tendance à avoir un coût initial plus élevé par rapport aux modèles à chargement par le dessus de capacité interne similaire.

Cette différence de prix est due à l'ingénierie plus complexe impliquée dans le mécanisme de porte, de charnière et de joint, qui doit fournir un joint parfait pour maintenir l'efficacité thermique et la sécurité sur des milliers de cycles. Vous payez un supplément pour la précision, la durabilité et la commodité.

Faire le bon choix pour votre application

La sélection du bon four nécessite une compréhension claire de votre objectif opérationnel principal. Le « meilleur » four est celui qui correspond le mieux à vos besoins spécifiques.

- Si votre objectif principal est la recherche, le contrôle des processus ou la manipulation de pièces délicates : L'accès supérieur, la sécurité et la précision d'un four à chargement frontal en font le choix évident.

- Si votre objectif principal est de maximiser le volume de fusion pour la production en vrac : Un four à chargement par le dessus ou un four industriel plus grand offrira une plus grande capacité et probablement un coût par kilogramme inférieur.

- Si votre objectif principal est la polyvalence dans un atelier où l'espace est limité : La capacité du four à chargement frontal à gérer divers matériaux dans un design compact offre une valeur inégalée.

En fin de compte, choisir le bon four consiste à aligner sa philosophie de conception sur vos priorités opérationnelles spécifiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Accessibilité | Accès frontal direct pour un chargement, une récupération et une maintenance faciles, réduisant la fatigue physique et les risques de sécurité. |

| Efficacité spatiale | Conception compacte avec un encombrement minimal, idéale pour les laboratoires et les ateliers où l'espace est limité. |

| Polyvalence des matériaux | Gère diverses applications telles que la fusion de métaux, la cuisson de céramiques et les processus de traitement thermique. |

| Compromis | Capacité limitée et coût initial plus élevé par rapport aux modèles à chargement par le dessus. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits conçus avec précision tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours à chargement frontal peuvent améliorer votre efficacité, votre sécurité et votre polyvalence !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie