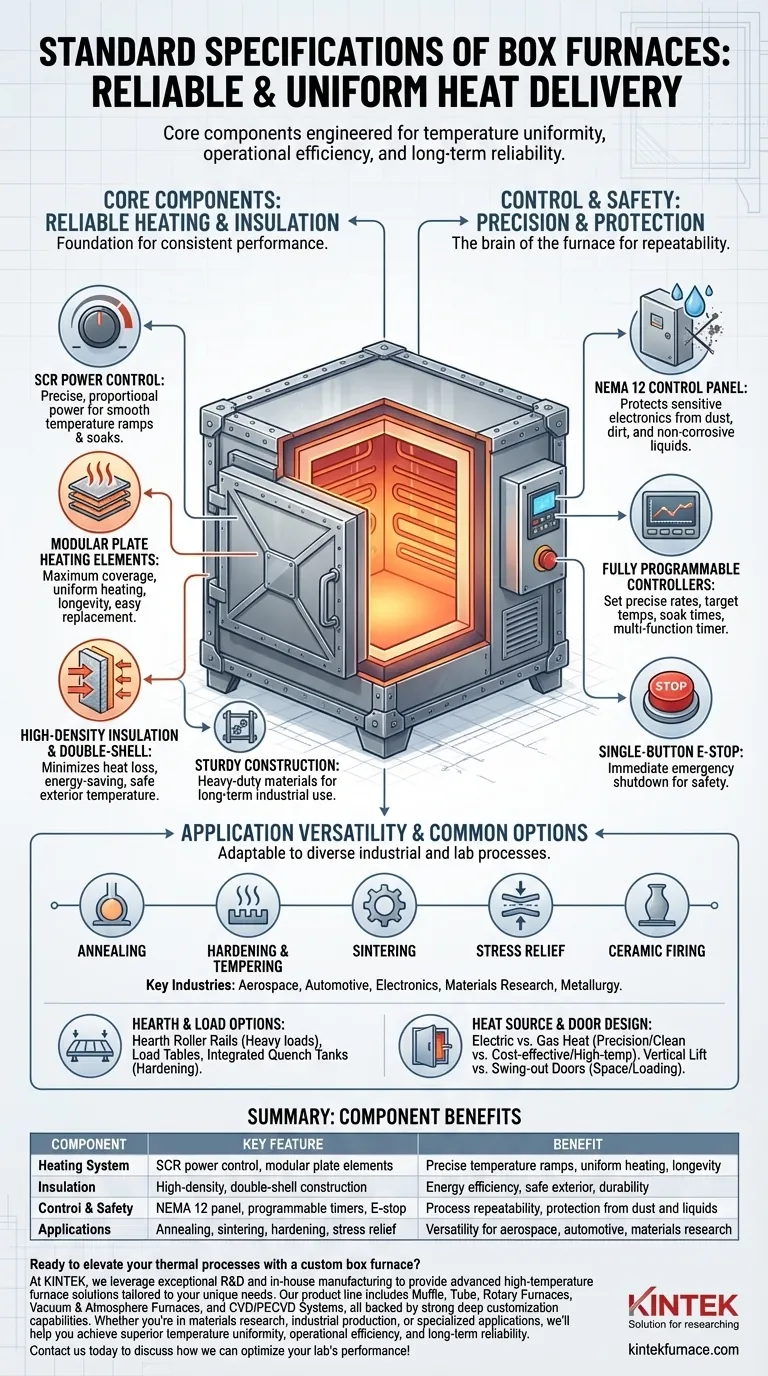

Au fond, les fours-boîtes standard sont conçus pour fournir une chaleur fiable et uniforme dans un environnement contrôlé. Les spécifications clés comprennent généralement des éléments chauffants électriques conçus pour une couverture maximale, un contrôle de puissance précis par SCR (Redresseur Commandé au Silicium), un panneau de commande classé NEMA 12, des minuteries programmables et une isolation haute densité économe en énergie. Ces composants travaillent ensemble pour garantir des performances constantes pour diverses applications industrielles et de laboratoire.

L'ensemble des « spécifications standard » n'est pas seulement une liste de caractéristiques ; c'est une philosophie de conception axée sur la réalisation de trois objectifs principaux : l'uniformité de la température, l'efficacité opérationnelle et la fiabilité à long terme pour les processus thermiques exigeants.

Composants de base pour un chauffage fiable

Comprendre la fonction de chaque composant standard est essentiel pour évaluer l'adéquation d'un four à votre tâche spécifique. Ces caractéristiques sont le fondement de ses performances.

Système de chauffage : Puissance et uniformité

Le cœur de tout four est sa capacité à générer et à distribuer la chaleur uniformément. Les conceptions standard privilégient cela grâce à des composants soigneusement sélectionnés.

Les éléments chauffants électriques sont disposés pour fournir une couverture thermique maximale sur toute la chambre, éliminant les points chauds et froids qui pourraient compromettre les résultats.

De nombreux fours de haute qualité utilisent des éléments chauffants à plaques modulaires, réputés pour leur longévité et leur facilité de remplacement, minimisant ainsi les temps d'arrêt.

La puissance est gérée par un système de contrôle SCR. Contrairement aux commandes simples Marche/Arrêt, les SCR fournissent une puissance entièrement proportionnelle, permettant des rampes et des paliers de température fluides et précis, essentiels pour les processus sensibles.

Isolation et construction : Efficacité et durabilité

L'efficacité et la durée de vie d'un four sont directement liées à sa construction physique et à son isolation.

Une isolation haute densité et économe en énergie est utilisée pour minimiser la perte de chaleur. Cela réduit non seulement les coûts d'exploitation, mais garantit également que l'extérieur du four reste à une température sûre.

Les fours modernes présentent souvent une construction à double paroi. Cette conception favorise la circulation de l'air autour de la chambre intérieure, améliorant encore l'uniformité de la température et gardant la paroi extérieure froide.

Une construction robuste supplémentaire avec des matériaux résistants garantit que le four peut résister aux rigueurs d'une utilisation industrielle à long terme, du cadre aux mécanismes de porte.

Contrôle et sécurité : Précision et protection

Le système de contrôle est le cerveau du four, offrant la précision et la sécurité requises dans les environnements professionnels.

Un panneau de commande NEMA 12 est standard pour une bonne raison. Ce boîtier protège les composants électriques sensibles de la poussière, de la saleté et des liquides non corrosifs qui gouttent, courants dans les environnements industriels.

Des contrôleurs entièrement programmables permettent aux utilisateurs de définir des taux de chauffage précis, des températures cibles, des temps de maintien et des taux de refroidissement, garantissant la répétabilité du processus. Une minuterie électronique multifonctionnelle fait partie intégrante de cet ensemble.

Des dispositifs de sécurité essentiels comme un arrêt d'urgence (E-stop) à un seul bouton sont inclus pour arrêter immédiatement toutes les opérations en cas d'urgence.

Comprendre la polyvalence des applications

Les fours-boîtes ne sont pas une solution universelle ; leurs caractéristiques standard les rendent adaptables à un large éventail de processus thermiques dans de nombreuses industries.

Processus industriels et de laboratoire courants

Le contrôle précis de la température et la nature robuste de ces fours les rendent idéaux pour des applications telles que :

- Recuit (Annealing) : Ramollissement des métaux pour améliorer la ductilité et soulager les contraintes internes.

- Trempe et revenu (Hardening & Tempering) : Un processus en deux étapes pour augmenter la dureté de l'acier puis réduire sa fragilité.

- Frittage (Sintering) : Fusion de matériaux en poudre sous l'effet de la chaleur, courant en métallurgie et en céramique.

- Soulagement des contraintes (Stress Relief) : Réduction des contraintes internes dans une pièce causées par des processus de fabrication tels que le soudage ou l'usinage.

- Cuisson de céramique (Ceramic Firing) : Cuisson d'argile, de verre et d'émaux dans des environnements de laboratoire ou artistiques.

Principales industries desservies

En raison de cette polyvalence, les fours-boîtes sont un élément de base dans des secteurs tels que l'aérospatiale, l'automobile, l'électronique, la recherche sur les matériaux et la métallurgie.

Options courantes et compromis

Bien que les spécifications standard fournissent une base solide, vous devez considérer les options et les compromis qui adaptent le four à votre flux de travail spécifique.

Personnalisation pour votre processus

Les fonctionnalités optionnelles peuvent améliorer considérablement l'efficacité et élargir les capacités. Celles-ci comprennent des rails à rouleaux de sole pour charger facilement des pièces lourdes, des bacs de trempe intégrés pour les processus de durcissement et des tables de charge dédiées.

Chauffage électrique contre gaz

Bien que la plupart des fours de laboratoire et de précision standard soient électriques, certains modèles industriels offrent un chauffage au gaz entièrement proportionnel. Le gaz peut être plus rentable pour les opérations à haute température et à grande échelle, mais le chauffage électrique offre généralement un contrôle de température plus fin et une atmosphère plus propre.

Évaluation de la conception de la porte et de la sole

Les portes de four sont généralement disponibles dans des configurations à levage vertical ou à ouverture latérale, un choix qui dépend de l'espace au sol disponible et des méthodes de chargement. La sole elle-même peut être une surface plane ou comporter des piliers moulés robustes pour supporter des charges lourdes ou de forme inhabituelle.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de l'adéquation de ses capacités à votre application principale.

- Si votre objectif principal est la recherche de matériaux de haute précision : Privilégiez les fours dotés de contrôleurs programmables avancés, d'une uniformité de température documentée et d'éléments chauffants électriques propres.

- Si votre objectif principal est la production industrielle à grand volume : Mettez l'accent sur une construction robuste, une isolation économe en énergie et des options comme les rouleaux de sole qui améliorent le flux de travail et la durabilité.

- Si votre objectif principal est un processus spécialisé comme la trempe ou le frittage : Évaluez le besoin d'équipements optionnels comme des bacs de trempe ou les avantages d'un système au gaz pour votre matériau spécifique.

En fin de compte, la compréhension de ces spécifications standard vous permet d'aller au-delà du marketing et de sélectionner un outil véritablement conçu pour votre travail.

Tableau récapitulatif :

| Composant | Caractéristique clé | Avantage |

|---|---|---|

| Système de chauffage | Contrôle de puissance SCR, éléments à plaques modulaires | Rampes de température précises, chauffage uniforme, longévité |

| Isolation | Haute densité, construction à double paroi | Efficacité énergétique, extérieur sûr, durabilité |

| Contrôle et sécurité | Panneau NEMA 12, minuteries programmables, E-stop | Répétabilité du processus, protection contre la poussière et les liquides |

| Applications | Recuit, frittage, trempe, soulagement des contraintes | Polyvalence pour l'aérospatiale, l'automobile, la recherche sur les matériaux |

Prêt à améliorer vos processus thermiques avec un four-boîte personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche sur les matériaux, la production industrielle ou des applications spécialisées, nous vous aiderons à obtenir une uniformité de température, une efficacité opérationnelle et une fiabilité à long terme supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?