Dans la fabrication des semi-conducteurs, les fours à résistance de type boîte remplissent deux fonctions principales : ils créent les couches isolantes critiques de dioxyde de silicium (SiO₂) sur les tranches par oxydation thermique, et ils réparent et stabilisent le câblage métallique microscopique par un processus appelé recuit de métallisation. Ces fours fournissent l'environnement précis, à haute température et contrôlé par l'atmosphère, nécessaire à ces étapes fondamentales de fabrication.

Le four à résistance de type boîte n'est pas un outil spécialisé pour les semi-conducteurs, mais plutôt un four universel à haute température. Sa valeur dans la fabrication de puces provient de l'exploitation de ses atouts fondamentaux — excellente uniformité de température et contrôle de l'atmosphère — pour effectuer des processus thermiques spécifiques et à fort impact sur des lots de tranches de silicium.

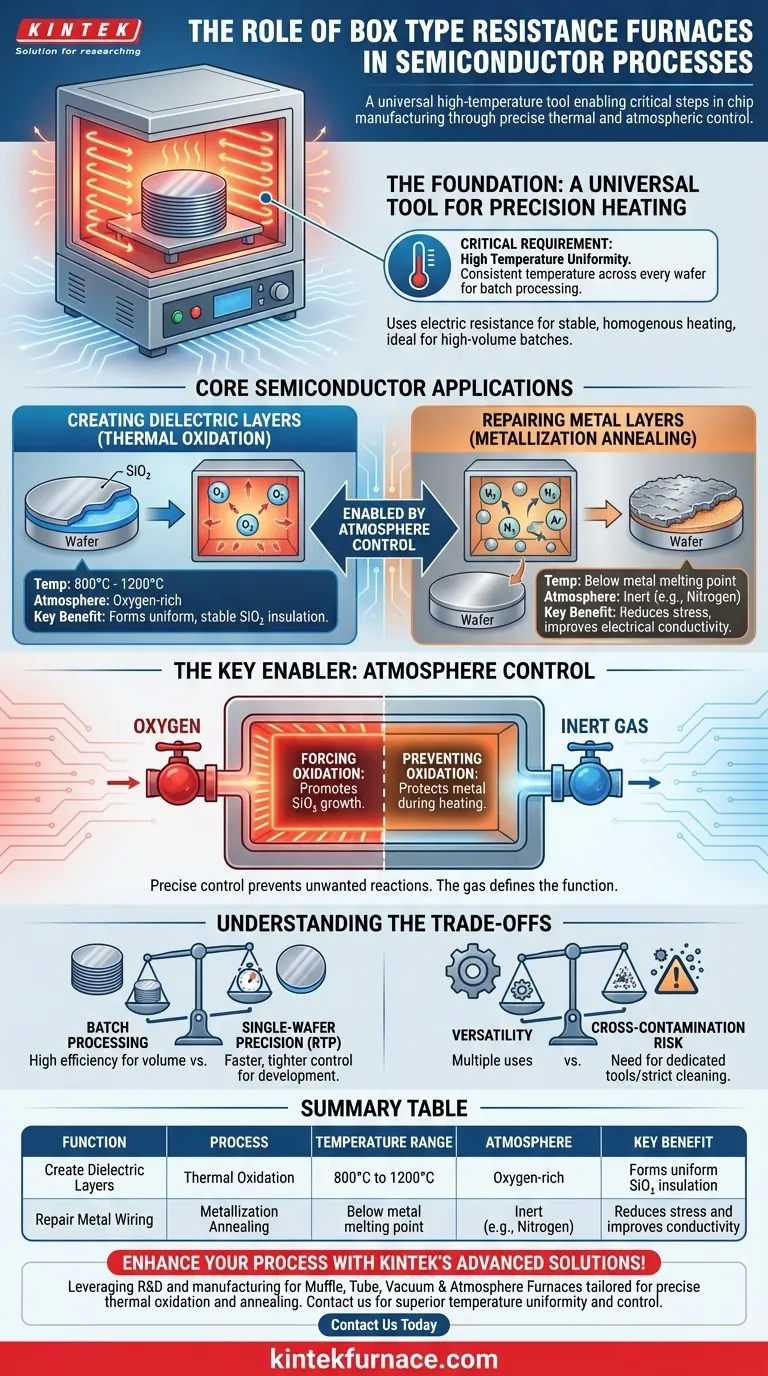

La Fondation : Un Outil Universel pour le Chauffage de Précision

Qu'est-ce qu'un four à résistance de type boîte ?

Un four à résistance de type boîte est un équipement fondamental de traitement thermique. Il utilise la résistance électrique des éléments chauffants, généralement des fils ou des tiges, pour générer des températures élevées à l'intérieur d'une chambre isolée.

La chaleur est transférée au matériau à l'intérieur par rayonnement thermique et convection. Leur conception simple, leur fiabilité et leur flexibilité opérationnelle en font un outil essentiel dans de nombreuses industries, de la métallurgie à la céramique.

L'Exigence Critique : L'Uniformité de la Température

Pour la fabrication de semi-conducteurs, la caractéristique la plus importante de ces fours est leur capacité à maintenir une uniformité de température élevée. Chaque tranche de silicium, et chaque point sur cette tranche, doit expérimenter exactement la même température.

Toute variation peut entraîner des différences d'épaisseur de couche ou de propriétés matérielles, ce qui se traduit par des puces défectueuses. Les fours à boîte sont conçus pour fournir un environnement thermique stable et homogène, ce qui les rend idéaux pour le traitement par lots où la cohérence sur des dizaines de tranches est primordiale.

Applications Clés dans les Semi-conducteurs

Création de Couches Diélectriques : Diffusion par Oxydation

L'une des étapes les plus fondamentales de la fabrication de puces est la croissance d'une couche de dioxyde de silicium (SiO₂) sur la tranche de silicium. Cette couche agit comme un isolant électrique extrêmement efficace, ou diélectrique, essentiel pour la construction des transistors.

Pour y parvenir, les tranches sont placées dans un four chauffé entre 800°C et 1200°C dans une atmosphère riche en oxygène. Ce processus, connu sous le nom d'oxydation thermique, provoque la réaction du silicium à la surface de la tranche avec l'oxygène, formant une couche de SiO₂ mince, uniforme et très stable.

Réparation et Affinage des Couches Métalliques : Recuit de Métallisation

Une fois les circuits métalliques microscopiques, souvent en aluminium, déposés sur la tranche, ils contiennent des contraintes structurelles et des imperfections dues au processus de pulvérisation. Cela peut entraîner une résistance électrique élevée et de mauvaises connexions.

Pour remédier à cela, les tranches subissent un recuit de métallisation. Elles sont chauffées dans le four à une température inférieure au point de fusion du métal. Ce processus aide à réparer la structure cristalline du film métallique, à soulager les contraintes internes et à améliorer le contact électrique entre le métal et le silicium, réduisant la résistance de contact.

Le Facteur Clé : Le Contrôle de l'Atmosphère

Pourquoi le gaz à l'intérieur est important

Les fours à résistance modernes utilisés dans la fabrication des semi-conducteurs sont également des fours à atmosphère contrôlée. Cela signifie que l'opérateur a un contrôle précis sur l'environnement gazeux à l'intérieur de la chambre.

Le contrôle de l'atmosphère est crucial car il empêche les réactions chimiques indésirables tout en permettant celles souhaitées. Simplement chauffer un matériau à l'air ambiant provoquerait une oxydation et une contamination incontrôlées.

Forcer l'oxydation vs. la prévenir

Le rôle du four change en fonction du gaz utilisé. C'est ainsi que le même équipement peut remplir deux fonctions apparemment opposées.

Pour la diffusion par oxydation, de l'oxygène pur est intentionnellement pompé dans la chambre pour favoriser la croissance de la couche de SiO₂.

Pour le recuit de métallisation, un gaz inerte comme l'azote ou l'argon est utilisé. Cela purge tout l'oxygène, créant un environnement non réactif qui permet de chauffer le métal sans l'oxyder, ce qui ruinerait ses propriétés conductrices.

Comprendre les compromis

Traitement par lots vs. précision sur tranche unique

Les fours à boîte sont conçus pour le traitement par lots, ce qui signifie qu'ils peuvent chauffer de nombreuses tranches à la fois. Cela les rend très efficaces et rentables pour les processus établis à grand volume comme l'oxydation thermique.

Cependant, pour le développement de pointe qui nécessite des changements de température extrêmement rapides, les systèmes à tranche unique comme le traitement thermique rapide (RTP) offrent souvent des temps de cycle plus rapides et un contrôle plus strict, bien qu'à un coût par tranche plus élevé.

Un cheval de trait, pas un spécialiste

Parce qu'il s'agit d'outils polyvalents utilisés pour diverses étapes thermiques, il existe un risque inhérent de contamination croisée si un four n'est pas dédié à un processus spécifique et ultra-propre.

La gestion de la propreté des fours et de la planification des processus est une tâche opérationnelle critique pour garantir que les résidus d'une étape ne compromettent pas la pureté requise pour une autre.

Appliquer ceci à votre processus

Le choix et l'utilisation d'un four nécessitent de comprendre sa fonction dans votre objectif spécifique.

- Si votre objectif principal est de créer des couches isolantes robustes : Le rôle du four est de fournir un environnement stable, à haute température et contrôlé avec précision en oxygène pour une oxydation thermique uniforme.

- Si votre objectif principal est d'assurer des connexions électriques fiables : Le rôle du four est de traiter thermiquement les films métalliques dans une atmosphère complètement inerte afin de réparer les dommages de dépôt et de réduire la résistance électrique.

En fin de compte, le four à résistance de type boîte est un outil fondamental et indispensable, permettant certaines des transformations les plus critiques qu'une tranche de silicium subit pour devenir une puce finie.

Tableau récapitulatif :

| Fonction | Procédé | Plage de températures | Atmosphère | Avantage clé |

|---|---|---|---|---|

| Créer des couches diélectriques | Oxydation thermique | 800°C à 1200°C | Riche en oxygène | Forme une isolation uniforme en SiO₂ |

| Réparer le câblage métallique | Recuit de métallisation | En dessous du point de fusion du métal | Inerte (ex : Azote) | Réduit le stress et améliore la conductivité |

Améliorez vos processus de semi-conducteurs avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés pour une oxydation thermique et un recuit précis. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec une uniformité de température et un contrôle de l'atmosphère supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et le rendement de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO