En bref, les fours à chambre sont utilisés dans la fabrication de produits électroniques pour une large gamme de processus thermiques, y compris la fabrication de plaquettes semi-conductrices, la production de composants céramiques et l'assemblage de cartes de circuits imprimés. Leur fonction principale est de fournir un environnement de chauffage hautement contrôlé, essentiel pour modifier les propriétés physiques et électriques des matériaux, assembler des pièces et polymériser des adhésifs.

La valeur fondamentale d'un four à chambre en électronique est sa capacité à fournir des cycles thermiques précis et reproductibles. Ce contrôle ne concerne pas seulement le chauffage et le refroidissement ; il s'agit de modifier fondamentalement les matériaux au niveau microscopique pour obtenir des caractéristiques de performance spécifiques requises pour les composants modernes.

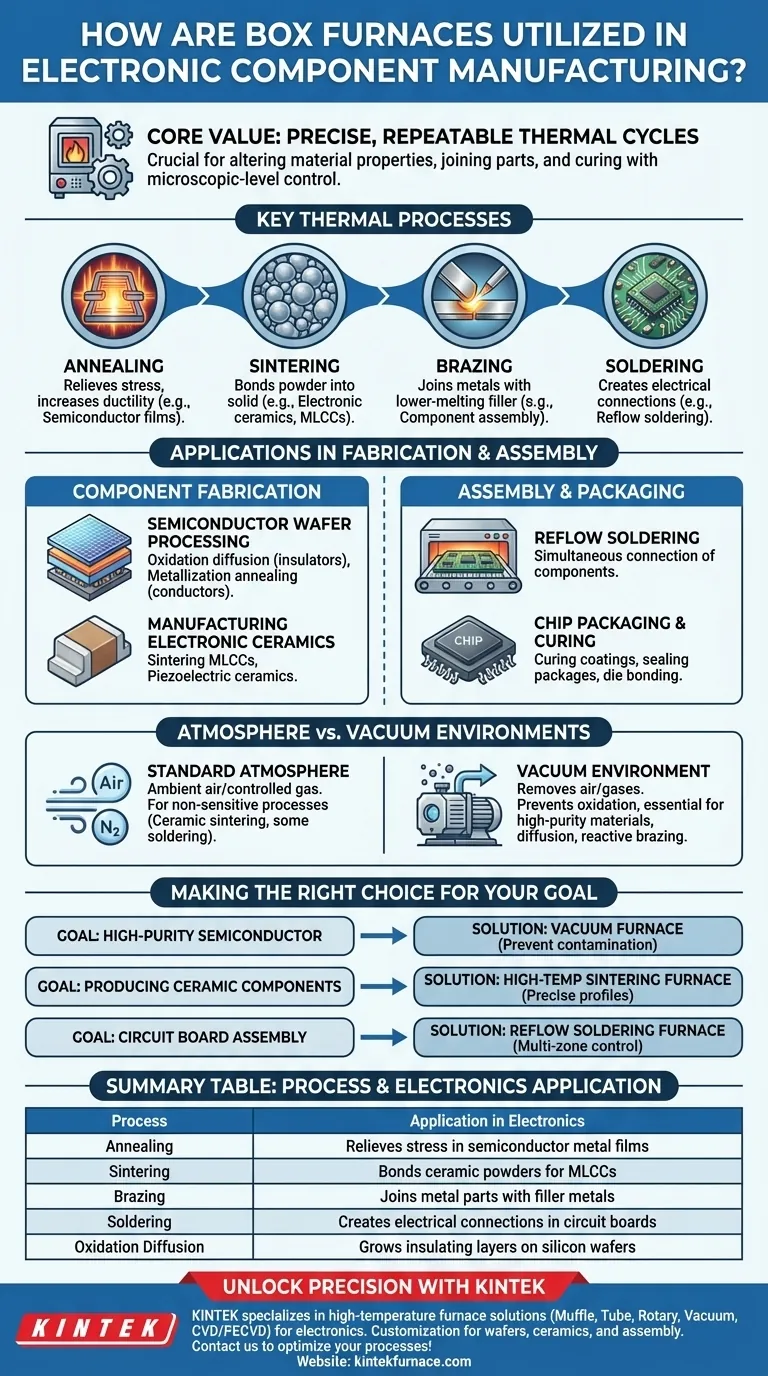

Le rôle critique du traitement thermique

La chaleur est un outil fondamental dans la création de composants électroniques. L'appliquer avec précision permet aux fabricants de construire des structures, de modifier les propriétés des matériaux et d'assembler des matériaux dissemblables de manière fiable.

Un four à chambre fournit l'environnement clos, uniforme et strictement régulé nécessaire à ces processus sensibles, assurant une cohérence d'un lot à l'autre.

Définition des processus thermiques clés

- Recuit : Ce processus implique le chauffage et le refroidissement lent d'un matériau, tel qu'un film métallique, pour soulager les contraintes internes, augmenter la ductilité et affiner sa structure cristalline.

- Frittage : Utilisé pour les céramiques et les métaux en poudre, cela implique de chauffer le matériau en dessous de son point de fusion jusqu'à ce que ses particules se lient entre elles, formant une pièce solide et dense.

- Brasage : Un processus d'assemblage où un métal d'apport avec un point de fusion inférieur est utilisé pour lier deux ou plusieurs pièces métalliques à l'intérieur du four.

- Soudure : Semblable au brasage mais à des températures plus basses, ce processus est utilisé pour faire fondre la soudure et créer des connexions électriques, notamment dans la soudure par refusion pour les composants montés en surface.

Applications principales dans la fabrication de composants

Avant qu'un composant n'atteigne une carte de circuit imprimé, les fours à chambre sont utilisés pour créer les matériaux et les structures fondamentaux à partir desquels il est fabriqué.

Traitement des plaquettes semi-conductrices

Dans la fabrication des circuits intégrés, les fours sont utilisés pour les étapes critiques de stratification et de conditionnement sur les plaquettes de silicium.

Les applications clés comprennent la diffusion par oxydation, où une couche mince et uniforme de dioxyde de silicium (un isolant crucial) est cultivée sur la surface de la plaquette, et le recuit de métallisation, qui soulage les contraintes dans les films métalliques minces qui forment les voies conductrices du circuit.

Fabrication de céramiques électroniques

De nombreux composants passifs sont fabriqués à partir de céramiques spécialisées. Les fours à chambre sont essentiels à leur production.

Cela inclut la fabrication de condensateurs céramiques multicouches (MLCC) et de céramiques piézoélectriques. Le processus implique le frittage de couches de poudre céramique et métallique pour créer la structure dense et stratifiée qui confère à ces composants leurs propriétés électriques.

Applications en assemblage et emballage

Une fois les puces et les composants individuels fabriqués, les fours à chambre jouent un rôle dans leur assemblage en produits finis.

Soudure par refusion

Dans l'assemblage électronique moderne, les fours à chambre sont utilisés pour la soudure par refusion. Les composants sont placés sur une carte de circuit imprimé recouverte de pâte à souder, et l'ensemble est passé dans un four avec un profil de température soigneusement contrôlé.

La chaleur fait fondre la soudure, créant des connexions électriques solides et fiables pour tous les composants simultanément.

Emballage et polymérisation des puces

Les fours sont également utilisés dans diverses étapes d'emballage des puces. Cela peut inclure la polymérisation de revêtements protecteurs, l'étanchéification des boîtiers de composants pour les protéger de l'environnement, et la liaison de la puce de silicium à son substrat.

Comprendre une distinction clé : atmosphère vs vide

Tous les environnements de four ne sont pas identiques. Le choix entre une atmosphère standard et un vide est critique et dépend entièrement des exigences du processus.

Fours à atmosphère standard

Ces fours fonctionnent avec de l'air ambiant ou un mélange gazeux contrôlé (comme l'azote). Ce sont des outils de travail pour les processus où l'oxydation n'est pas une préoccupation ou est même souhaitée.

Des applications comme le frittage céramique et certains profils de soudure par refusion sont couramment réalisées dans des fours à chambre à atmosphère standard.

La nécessité d'un environnement sous vide

Pour les matériaux hautement sensibles, un four sous vide est essentiel. En éliminant l'air et les autres gaz, il empêche les réactions chimiques indésirables comme l'oxydation.

Ceci est non négociable pour la préparation de matériaux électroniques de haute pureté, la réalisation de diffusion sur des plaquettes semi-conductrices et le brasage de métaux réactifs afin d'assurer l'intégrité et les performances du composant final.

Faire le bon choix pour votre objectif

Le type spécifique de four à chambre et le processus dont vous avez besoin dépendent directement de votre objectif de fabrication.

- Si votre objectif principal est le traitement de semi-conducteurs de haute pureté : Vous avez besoin d'un four sous vide pour prévenir la contamination et assurer l'intégrité des couches sensibles pendant l'oxydation et le recuit.

- Si votre objectif principal est la production de composants céramiques : Vous avez besoin d'un four à haute température capable des profils thermiques précis requis pour le frittage de matériaux comme les MLCC.

- Si votre objectif principal est l'assemblage de cartes de circuits imprimés : Un four à chambre de type convoyeur conçu pour la soudure par refusion avec contrôle de température multizone est la norme de l'industrie.

En fin de compte, le four à chambre est un outil fondamental, et la maîtrise de son application est essentielle pour atteindre les propriétés matérielles et la fiabilité exigées par l'électronique moderne.

Tableau récapitulatif :

| Procédé | Application en électronique |

|---|---|

| Recuit | Soulage les contraintes dans les films métalliques pour les semi-conducteurs |

| Frittage | Lie les poudres céramiques pour des composants comme les MLCC |

| Brasage | Joint les pièces métalliques avec des métaux d'apport |

| Soudure | Crée des connexions électriques dans les cartes de circuits imprimés |

| Diffusion par oxydation | Développe des couches isolantes sur les plaquettes de silicium |

Débloquez la précision dans votre fabrication électronique avec KINTEK

Cherchez-vous à améliorer la fiabilité et les performances de vos composants électroniques grâce à un traitement thermique avancé ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température adaptées aux besoins uniques des fabricants d'électronique. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à notre forte capacité de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales et de production, que vous travailliez sur des plaquettes semi-conductrices, des composants céramiques ou l'assemblage de cartes de circuits imprimés.

Ne laissez pas les incohérences thermiques vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique