À la base, les fours à boîte sont classés en deux types principaux en fonction de leur source d'énergie. La grande majorité des fours à boîte modernes sont électriques, utilisant des éléments chauffants résistifs, tandis qu'un sous-ensemble plus petit d'unités industrielles spécialisées, souvent plus grandes, sont alimentées au gaz.

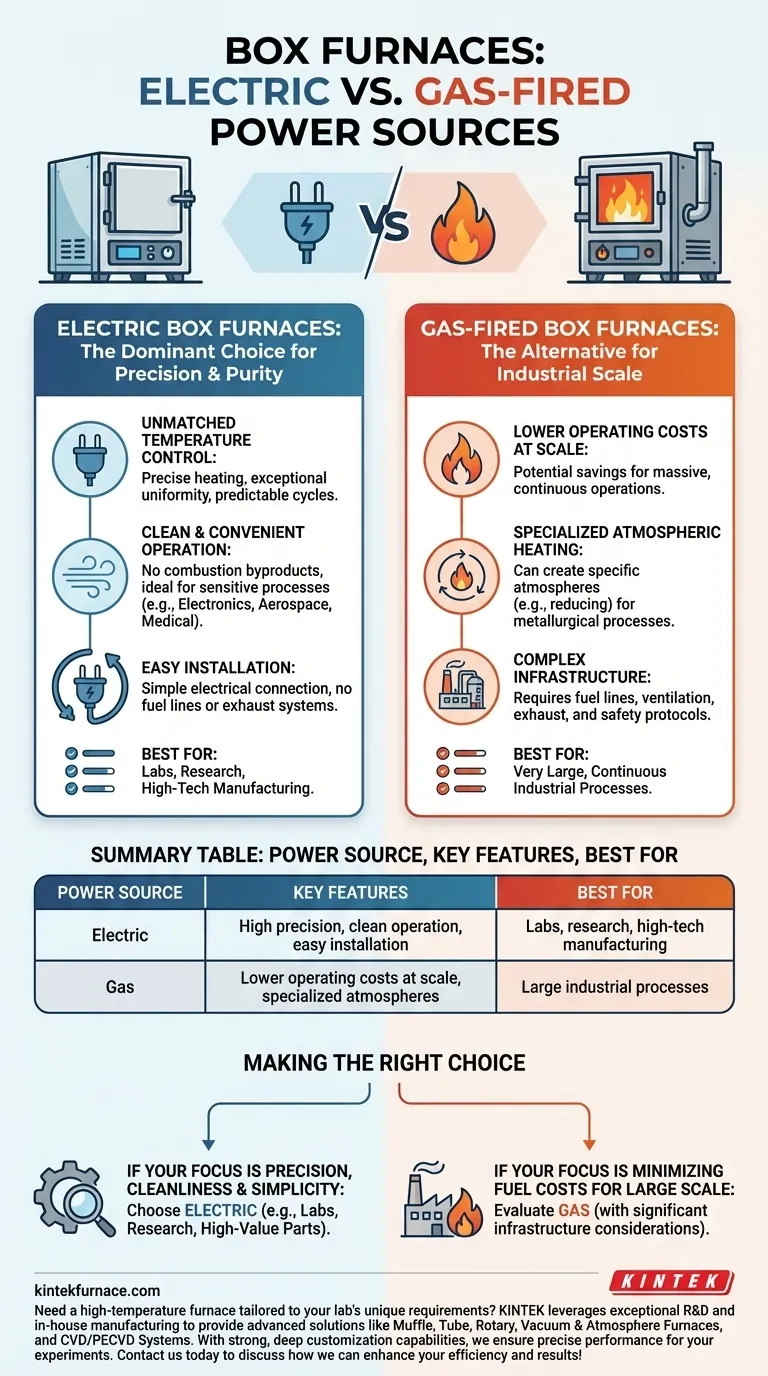

Le choix entre un four à boîte électrique et un four à gaz est une décision fondamentale qui dépend de vos priorités. Vous choisissez essentiellement entre la haute précision, la propreté et le contrôle de l'énergie électrique, et le potentiel de coûts d'exploitation plus faibles à grande échelle offert par le gaz.

Le choix dominant : les fours à boîte électriques

Les modèles électriques représentent la norme par défaut pour la plupart des applications de laboratoire, de recherche et de production en raison de leurs avantages inhérents en matière de contrôle et de simplicité.

Contrôle de température inégalé

L'avantage principal des fours électriques est la précision. Les éléments chauffants électriques peuvent être gérés avec des contrôleurs sophistiqués pour atteindre une uniformité de température exceptionnelle dans la chambre.

Cela permet des rampes de chauffage précises, des périodes de maintien contrôlées et des cycles de refroidissement prévisibles, ce qui est essentiel pour les processus sensibles.

Fonctionnement propre et pratique

Les fours électriques ne produisent pas de sous-produits de combustion. Cela les rend idéaux pour les applications où la pureté atmosphérique est essentielle, comme dans la fabrication d'électronique, d'équipements aérospatiaux et de dispositifs médicaux.

Leur fonctionnement est également simple. Ils ne nécessitent qu'une connexion électrique appropriée, éliminant le besoin de conduites de carburant, de conduits d'échappement et de systèmes complexes de sécurité de combustion. Cela simplifie considérablement l'installation et la maintenance.

L'alternative : les fours à boîte à gaz

Bien que beaucoup moins courants, les fours à boîte alimentés au gaz occupent une niche dans des scénarios industriels spécifiques à grande échelle où leurs caractéristiques uniques offrent un avantage.

L'argument de l'échelle et des coûts d'exploitation

Le principal facteur de choix d'un four à gaz est souvent le coût d'exploitation à très grande échelle. Pour les opérations de traitement thermique massives et continues, le coût du gaz naturel par unité d'énergie (BTU) peut être considérablement inférieur à celui de l'électricité.

Cet avantage économique ne s'applique généralement qu'aux très grands fours fonctionnant pendant de longues périodes, où les économies de carburant peuvent compenser le coût initial et la complexité plus élevés du système.

Chauffage atmosphérique spécialisé

Les fours à gaz à chauffage direct, où les produits de combustion pénètrent dans la chambre de chauffage, peuvent naturellement créer un type d'atmosphère spécifique. Cela peut être intentionnellement exploité dans certains processus métallurgiques qui bénéficient d'une atmosphère réductrice créée par les produits de combustion.

Comprendre les compromis

Choisir une source d'énergie n'est pas seulement une question de préférence ; cela implique des compromis techniques et opérationnels clairs qui ont un impact direct sur vos résultats et vos installations.

Précision vs. puissance brute

Les fours électriques offrent une précision chirurgicale, ce qui est non négociable pour la recherche et la fabrication de haute technologie. Les systèmes à gaz fournissent une puissance de chauffage immense de manière efficace, mais manquent du contrôle fin et de l'uniformité inhérents aux modèles électriques.

Installation et infrastructure

Un four électrique est un équipement relativement "plug-and-play". En revanche, un four à gaz est une installation complexe nécessitant des conduites de carburant dédiées, des systèmes de ventilation et d'échappement, et des protocoles de sécurité rigoureux pour la manipulation du combustible.

Facteurs environnementaux et de sécurité

Les fours électriques sont propres, silencieux et ne produisent pas d'émissions directes, ce qui les rend adaptés à presque tous les environnements intérieurs. Les fours à gaz produisent du bruit et des gaz d'échappement (comme le CO, le CO2 et les NOx) qui doivent être gérés en toute sécurité, et ils comportent les risques inhérents associés à la manipulation de combustibles inflammables.

Faire le bon choix pour votre application

Votre décision finale doit s'aligner directement sur l'objectif principal de votre processus de chauffage et les réalités de vos installations.

- Si votre objectif principal est la précision, la propreté et la simplicité opérationnelle (par exemple, laboratoires, recherche, tests de matériaux ou pièces de grande valeur) : Un four à boîte électrique est le choix clair et correct.

- Si votre objectif principal est de minimiser les coûts de carburant pour un processus industriel continu et très vaste où la précision est secondaire : Il convient d'évaluer un four à gaz, mais seulement après avoir soigneusement examiné les exigences importantes en matière d'infrastructure et de sécurité.

En fin de compte, la sélection de la bonne source d'énergie garantit que votre four est un outil performant, et non une source de variabilité du processus ou de complexité opérationnelle.

Tableau récapitulatif :

| Source d'énergie | Caractéristiques clés | Idéal pour |

|---|---|---|

| Électrique | Haute précision, fonctionnement propre, installation facile | Laboratoires, recherche, fabrication de haute technologie |

| Gaz | Coûts d'exploitation réduits à grande échelle, atmosphères spécialisées | Grands processus industriels |

Besoin d'un four haute température adapté aux exigences uniques de votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous garantissons des performances précises pour vos expériences. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité