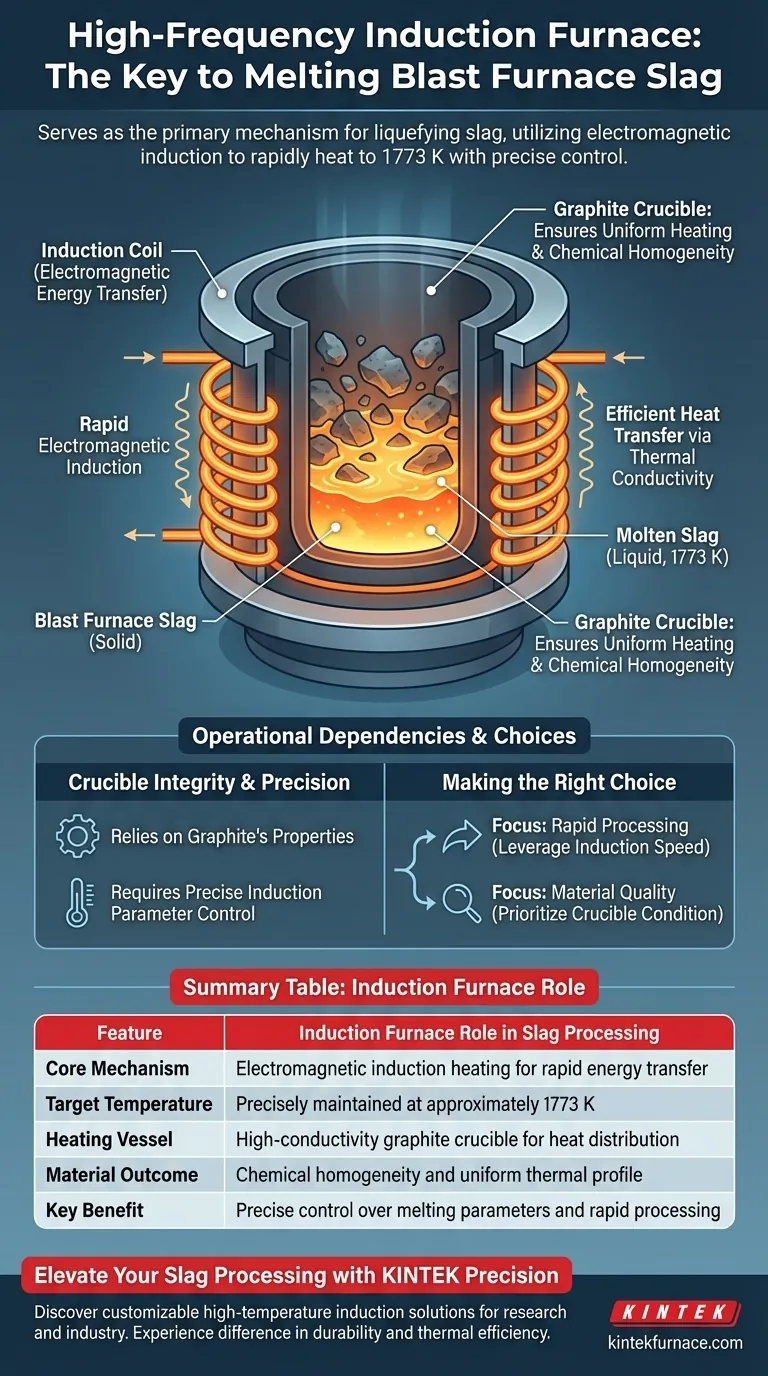

Un four à induction à haute fréquence sert de mécanisme principal pour la liquéfaction du laitier de haut fourneau. Il utilise l'induction électromagnétique pour chauffer rapidement le matériau à des températures extrêmes, ciblant spécifiquement des états autour de 1773 K. En contenant le laitier dans un creuset en graphite, le four assure une distribution uniforme de la chaleur, résultant en un contrôle précis de la température et une uniformité chimique.

Le four à induction fournit un environnement contrôlé et à haute énergie essentiel à la fusion du laitier, en exploitant les principes électromagnétiques et les propriétés thermiques du graphite pour assurer un traitement rapide et la cohérence du matériau.

La mécanique du chauffage par induction

Transfert d'énergie électromagnétique

La fonction principale du four est de générer de la chaleur en utilisant les principes de l'induction électromagnétique, plutôt qu'un chauffage direct par flamme ou par contact. Cela permet un transfert d'énergie rapide dans le récipient de chauffage.

Atteindre des états à haute température

Le laitier de haut fourneau nécessite une énergie considérable pour passer de l'état solide à l'état liquide. Le four à induction à haute fréquence porte efficacement la température jusqu'à 1773 K. Ce plafond thermique élevé garantit que le laitier atteint un état de fusion complète pour le traitement.

Le rôle critique du creuset en graphite

Exploiter la conductivité thermique

Le laitier est contenu dans un creuset en graphite pendant le processus de fusion. Le four s'appuie fortement sur l'excellente conductivité thermique du graphite pour agir comme moyen de transfert de chaleur.

Assurer un chauffage uniforme

Étant donné que le creuset en graphite distribue la chaleur si efficacement, le laitier subit un chauffage uniforme dans tout le récipient. Cela évite les points chauds localisés ou les zones froides qui pourraient entraîner une fusion inégale.

Promouvoir l'homogénéité chimique

L'uniformité du processus de chauffage a un impact direct sur la qualité du laitier fondu. Un profil de température constant assure une uniformité des composants chimiques, créant un mélange homogène plus facile à analyser ou à traiter davantage.

Comprendre les dépendances opérationnelles

Dépendance à l'intégrité du creuset

L'efficacité de ce processus de fusion spécifique est inextricablement liée à la qualité du creuset en graphite. Le système s'appuie sur les propriétés thermiques spécifiques du graphite pour modérer l'énergie intense du champ d'induction ; sans cela, le contrôle de la température serait compromis.

La nécessité de la précision

Ce n'est pas une méthode de chauffage passive ; elle est conçue pour un contrôle précis de la température. Bien que cela permette des normes rigoureuses, cela oblige l'opérateur à gérer attentivement les paramètres d'induction pour maintenir la température cible de 1773 K sans dépassement.

Faire le bon choix pour votre objectif

Lorsque vous utilisez un four à induction à haute fréquence pour le traitement du laitier, votre objectif opérationnel dicte votre approche.

- Si votre objectif principal est le traitement rapide : Exploitez les capacités d'induction électromagnétique pour minimiser le temps nécessaire pour atteindre la température cible de 1773 K.

- Si votre objectif principal est la qualité du matériau : Privilégiez l'état du creuset en graphite pour assurer une conductivité thermique et une uniformité chimique maximales dans le produit final fondu.

La synergie entre l'induction à haute fréquence et le confinement en graphite offre la voie la plus fiable pour obtenir un laitier fondu cohérent et à haute température.

Tableau récapitulatif :

| Caractéristique | Rôle du four à induction dans le traitement du laitier |

|---|---|

| Mécanisme principal | Chauffage par induction électromagnétique pour un transfert d'énergie rapide |

| Température cible | Maintenue avec précision à environ 1773 K |

| Récipient de chauffage | Creuset en graphite à haute conductivité pour la distribution de la chaleur |

| Résultat du matériau | Homogénéité chimique et profil thermique uniforme |

| Avantage clé | Contrôle précis des paramètres de fusion et traitement rapide |

Améliorez votre traitement du laitier avec la précision KINTEK

Vous cherchez à optimiser votre traitement des matériaux ou votre recherche en laboratoire à haute température ? Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des solutions spécialisées à induction à haute température.

Nos fours sont entièrement personnalisables pour répondre à vos besoins opérationnels uniques, que vous nécessitiez une précision de température extrême ou une uniformité chimique pour une analyse complexe du laitier. Découvrez la différence KINTEK en matière de durabilité et d'efficacité thermique.

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les fours à induction sont-ils adaptés à la fonderie de précision ? Fusion de précision pour des pièces complexes

- Quel est le processus de fonctionnement d'un four à induction ? Découvrez la fusion des métaux sans contact et à haut rendement

- Qu'est-ce qu'un four de fusion par induction sous vide (VIM) et quels processus effectue-t-il ? Atteignez la pureté et la précision ultimes des métaux

- Comment le courant et la tension sont-ils gérés dans le processus de four à arc ? Optimiser l'efficacité et la stabilité de la fusion

- Quels sont les défis courants rencontrés lors de l'exploitation d'un four de coulée sous vide et leurs solutions ? Surmonter les fuites de fusion et les problèmes de vide

- Pourquoi l'augmentation du nombre de sections d'un creuset froid améliore-t-elle l'efficacité énergétique ? Maximisez votre potentiel de fusion

- Quel rôle joue un four à induction sous vide avec une creuset froid en cuivre refroidi par eau dans la fusion de l'alliage Ti-33Mo-0.2C ?

- Quelles sont les limites de la fusion traditionnelle du titane ? Surmonter l'inefficacité des fours à arc sous vide et à induction