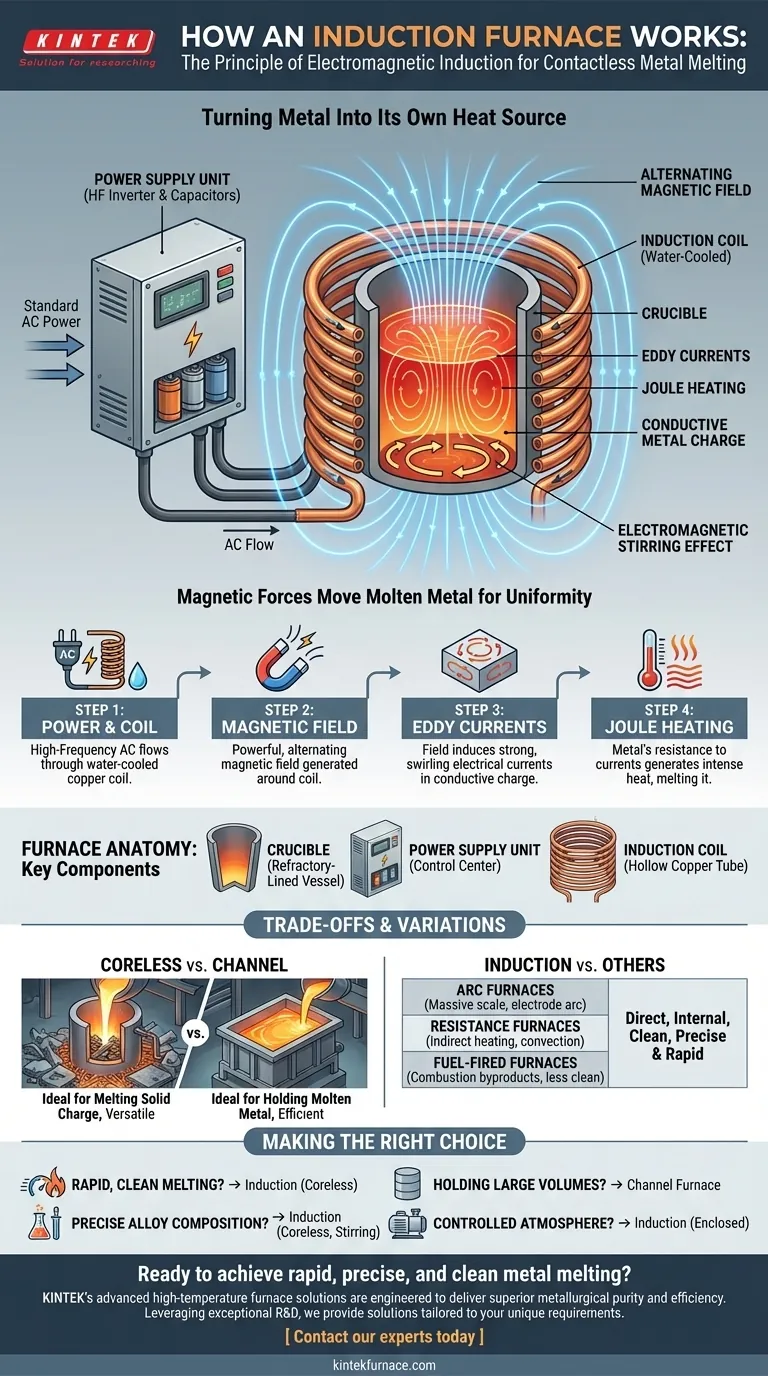

À la base, un four à induction fait fondre des matériaux conducteurs comme le métal sans utiliser de flammes ni de contact direct. Il fonctionne sur le principe de l'induction électromagnétique, où un champ magnétique puissant et fluctuant généré par une bobine électrique induit de forts courants internes dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, provoquant sa fusion de l'intérieur vers l'extérieur.

L'avantage fondamental d'un four à induction est sa capacité à transformer le métal lui-même en source de chaleur. Ce chauffage sans contact, précis et rapide offre un contrôle et une efficacité supérieurs par rapport aux fours traditionnels qui chauffent le matériau de l'extérieur.

Le Principe : Transformer le Métal en Son Propre Chauffage

Comprendre le fonctionnement d'un four à induction revient à comprendre une application contrôlée et puissante de la physique électromagnétique. Le processus est propre, contenu et remarquablement rapide.

Le Rôle de la Bobine d'Induction

Le processus commence par la bobine d'induction, qui est généralement un tube de cuivre creux. Un courant alternatif (CA) puissant et à haute fréquence est envoyé à travers cette bobine. Pour éviter que la bobine elle-même ne surchauffe, elle est activement refroidie par de l'eau en circulation.

Génération du Champ Magnétique

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique fort et rapidement alternatif dans l'espace à l'intérieur et autour de la bobine. La fréquence de ce courant peut varier de 500 à 2000 Hz ou plus, ce qui détermine les caractéristiques du champ magnétique.

Induction des Courants de Foucault

Lorsqu'un matériau conducteur, appelé charge, est placé à l'intérieur du creuset au sein de la bobine, il est pénétré par ce champ magnétique. Le champ fluctuant induit de puissants courants électriques tourbillonnants dans la charge. Ce sont les courants de Foucault.

La Puissance de la Résistance (Chauffage Joule)

Le matériau de la charge possède une résistance électrique inhérente. Lorsque les forts courants de Foucault circulent contre cette résistance, ils génèrent une friction et une chaleur considérables. Cet effet, connu sous le nom de chauffage Joule, est ce qui élève la température de la charge à son point de fusion et au-delà.

Considérez-le comme un transformateur : la bobine du four est l'enroulement primaire, et la charge métallique agit comme un enroulement secondaire à une seule spire qui est court-circuité sur lui-même.

Anatomie d'un Four à Induction Sans Noyau

La conception sans noyau est le type de four à induction le plus courant, apprécié pour sa polyvalence dans la fusion de tout, du fer et de l'acier aux alliages de cuivre et d'aluminium.

Le Creuset

C'est le récipient doublé de matériaux réfractaires qui contient la charge. Il doit être fabriqué à partir d'un matériau capable de résister à des températures extrêmes et qui n'est pas conducteur, garantissant que le champ magnétique le traverse pour agir directement sur le métal à l'intérieur.

L'Unité d'Alimentation

C'est le centre de contrôle du four. Il prend l'alimentation électrique standard et la convertit en l'alimentation à haute fréquence et à courant élevé requise par la bobine. Il comprend des transformateurs, un onduleur haute fréquence et un banc de condensateurs pour optimiser le circuit électrique.

L'Effet d'Agitation Électromagnétique

Un avantage secondaire significatif du processus d'induction est une action d'agitation naturelle. Les mêmes forces magnétiques qui induisent les courants de Foucault créent également des forces qui déplacent le métal en fusion. Cette circulation constante assure une température uniforme et aide à mélanger uniformément les éléments d'alliage, ce qui donne un produit final homogène de meilleure qualité.

Comprendre les Compromis et les Variations

Bien que puissante, la chauffe par induction n'est pas une solution universelle. Comprendre ses différentes formes et limites est essentiel pour l'utiliser efficacement.

Fours Sans Noyau vs. Fours à Canal

Un four sans noyau, tel que décrit ci-dessus, est idéal pour faire fondre des matériaux de charge solides et pour les applications nécessitant des changements fréquents d'alliages.

Un four à canal fonctionne davantage comme un véritable transformateur, avec un noyau de fer reliant la bobine primaire à une boucle fermée ou un « canal » de métal en fusion. Ces fours sont extrêmement efficaces pour maintenir de grands volumes de métal à une température constante, mais ne sont pas bien adaptés pour fondre à partir d'un état froid. Ils sont généralement utilisés comme fours de maintien dans les grandes fonderies.

Induction vs. Autres Méthodes de Chauffage

- Les fours à arc utilisent un arc électrique de haute puissance entre des électrodes pour faire fondre la charge. Ils sont utilisés pour la production à très grande échelle (par exemple, les mini-aciéries) et génèrent la chaleur différemment.

- Les fours à résistance (comme un four boîte ou tubulaire) utilisent des éléments chauffants pour chauffer une chambre, qui transfère ensuite la chaleur au matériau par convection et rayonnement. C'est un processus indirect et souvent plus lent par rapport au chauffage interne direct de l'induction.

- Les fours à combustible utilisent la combustion de gaz ou de mazout. Cela introduit des sous-produits de combustion, offrant moins de pureté chimique que la fusion propre d'un four à induction.

Limitation Clé : Matériaux Conducteurs

Le principe fondamental du chauffage par induction repose sur le fait que le matériau de charge est électriquement conducteur. Il ne peut pas chauffer directement des matériaux non conducteurs comme les céramiques. Pour contourner ce problème, on peut utiliser un creuset conducteur (par exemple, en graphite), qui chauffe par induction puis transfère sa chaleur au matériau non conducteur à l'intérieur.

Faire le Bon Choix pour Votre Objectif

Le choix d'une technologie de four dépend entièrement de l'objectif métallurgique.

- Si votre objectif principal est une fusion rapide, propre et contrôlée : Un four à induction est idéal en raison de ses cycles de chauffage rapides et de sa contamination minimale.

- Si votre objectif principal est d'obtenir une composition d'alliage précise : L'action d'agitation naturelle d'un four à induction sans noyau assure une excellente homogénéité métallurgique.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion efficacement : Un four à induction de type canal offre une efficacité énergétique supérieure pour maintenir la température sur de longues périodes.

- Si vous devez fondre dans une atmosphère contrôlée ou sous vide : La nature compacte et fermée d'un four à induction le rend facilement adaptable à ces applications spécialisées.

En fin de compte, choisir un four à induction est une décision en faveur de la précision, de la vitesse et de la pureté métallurgique dans vos opérations de fusion.

Tableau Récapitulatif :

| Composant / Processus Clé | Fonction |

|---|---|

| Bobine d'Induction | Transporte le CA haute fréquence pour générer un champ magnétique puissant et alternatif. |

| Champ Magnétique | Pénètre la charge métallique conductrice placée à l'intérieur du creuset. |

| Courants de Foucault | Courants électriques tourbillonnants induits dans la charge métallique. |

| Chauffage Joule | Chaleur générée par la résistance du métal aux courants de Foucault, le faisant fondre de l'intérieur vers l'extérieur. |

| Agitation Électromagnétique | Un effet secondaire naturel qui assure une température uniforme et un mélange homogène des alliages dans le métal en fusion. |

Prêt à obtenir une fusion de métal rapide, précise et propre ?

Les solutions de fours à haute température avancées de KINTEK, y compris nos systèmes de fours à induction personnalisables, sont conçues pour offrir une pureté métallurgique et une efficacité supérieures. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons des solutions adaptées à vos exigences opérationnelles uniques, que vous fondiez des alliages ferreux ou non ferreux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer votre processus de fusion grâce à un contrôle précis, des cycles de chauffage rapides et une contamination minimale.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté