Dans les opérations de four de coulée sous vide, les défis les plus courants sont les fuites de fusion, les niveaux de vide insuffisants et les fluctuations de température. Ces problèmes sont généralement résolus par une combinaison d'optimisation de la sélection et de la préparation du creuset, la mise en œuvre d'un programme d'entretien rigoureux pour les composants du système de vide, et la réalisation d'un étalonnage de routine des systèmes de contrôle de la température.

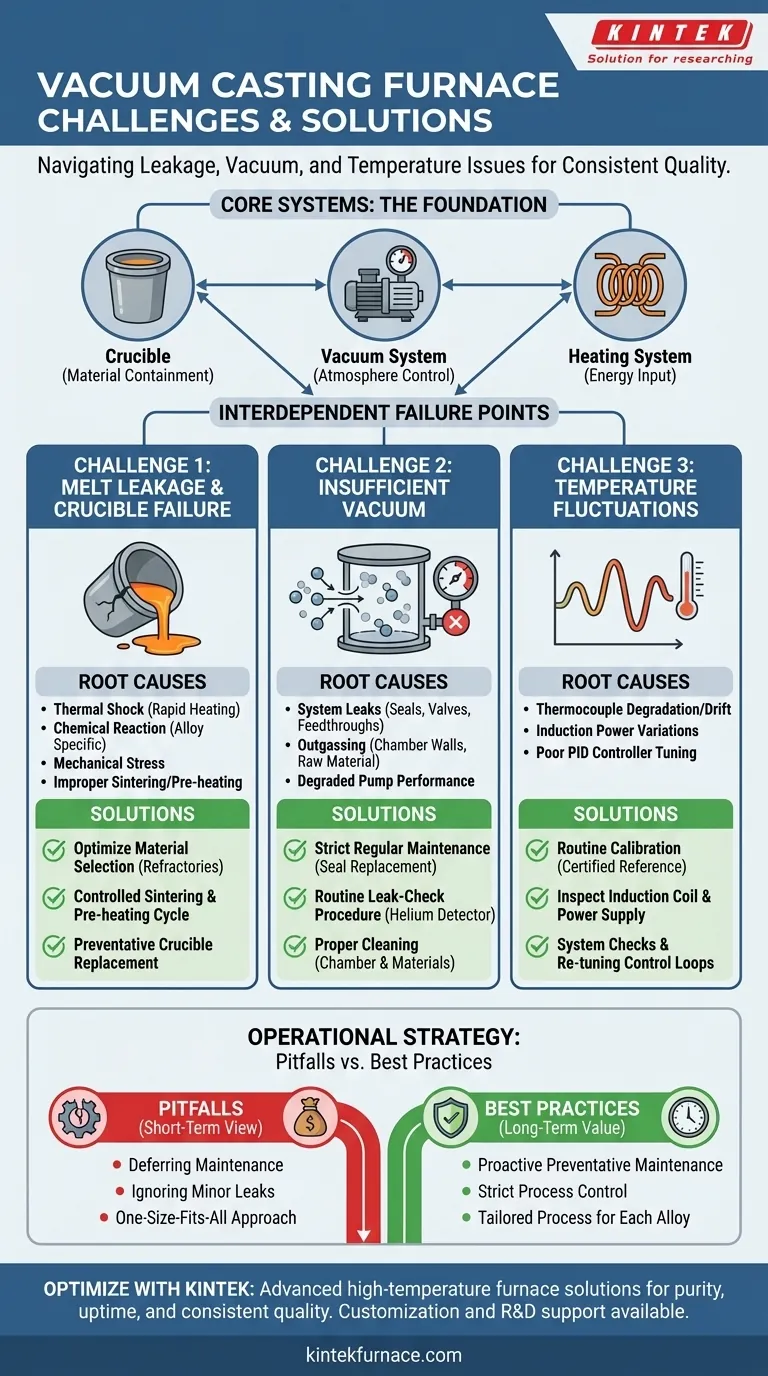

Un processus de coulée sous vide fiable ne consiste pas à réagir aux pannes, mais à les prévenir. Les principaux défis proviennent presque toujours de la dégradation progressive de trois systèmes critiques : le confinement du matériau (creuset), le contrôle de l'atmosphère (vide) et l'apport d'énergie (chauffage).

Déconstruction des systèmes centraux et de leurs défaillances

Pour maîtriser le fonctionnement d'un four de coulée sous vide, vous devez d'abord comprendre ses principaux composants et leur interaction. Le four est un système où une défaillance dans une partie se propage aux autres.

L'anatomie d'un four sous vide

Les composants clés comprennent la chambre à vide qui abrite l'opération, un système de chauffage (généralement par induction), un creuset pour contenir le métal en fusion, et le système de vide lui-même (pompes et jauges). Un système de contrôle orchestre le chauffage et la coulée.

Chacun de ces composants est un point de défaillance potentiel qui peut compromettre le produit final.

Défi 1 : Fuite de fusion et défaillance du creuset

Le creuset est la première ligne de défense, et sa défaillance peut être catastrophique, entraînant des dommages matériels et des temps d'arrêt importants.

Causes profondes : Un creuset peut tomber en panne en raison d'un choc thermique dû à un chauffage rapide, d'une réaction chimique avec l'alliage spécifique en fusion, ou d'une simple contrainte mécanique. Le processus de frittage utilisé pour préparer un nouveau creuset est également critique ; s'il est effectué de manière incorrecte, le creuset reste poreux et faible.

Solutions : La solution consiste à optimiser la sélection du matériau du creuset pour les alliages spécifiques que vous coulez. Les matériaux réfractaires comme le graphite ou la céramique se comportent différemment au contact de divers métaux en fusion.

Un cycle de frittage et de préchauffage contrôlé est tout aussi important. Ce processus cuit les liants et l'humidité, durcit correctement le creuset et minimise le risque de choc thermique lors de la première fusion.

Défi 2 : Vide insuffisant

Un faible niveau de vide introduit des contaminants comme l'oxygène et l'azote dans la fusion, entraînant porosité et inclusions dans la coulée finale.

Causes profondes : La cause la plus courante est une fuite dans le système, généralement due à des joints de porte, des sièges de valve ou des traversées dégradés qui ont été soumis à des contraintes par les cycles thermiques. Un autre facteur est le dégazage, où les gaz sont libérés des parois de la chambre ou de la matière première elle-même lorsqu'elle est chauffée sous vide.

Solutions : Un programme d'entretien rigoureux et régulier est non négociable. Cela inclut l'inspection et le remplacement des joints avant qu'ils ne tombent en panne.

La mise en œuvre d'une procédure de vérification des fuites de routine à l'aide d'un détecteur de fuites à l'hélium peut identifier et réparer les petites fuites avant qu'elles ne deviennent des problèmes majeurs. Enfin, un nettoyage approprié de la chambre et des matières premières minimise le dégazage.

Défi 3 : Fluctuations de température

Une température de fusion incohérente affecte directement la viscosité du matériau, le taux de solidification et la structure granulaire finale, entraînant une qualité de produit incohérente.

Causes profondes : Les systèmes de contrôle de la température peuvent dériver avec le temps. Les thermocouples, les capteurs qui mesurent la température, peuvent se dégrader et fournir des lectures imprécises. Le système de chauffage par induction lui-même peut présenter des variations de puissance délivrée, ou le contrôleur PID peut être mal réglé pour la charge thermique.

Solutions : L'étalonnage de routine du système de contrôle de la température par rapport à un instrument de référence certifié est essentiel. Cela garantit que votre point de consigne est votre température réelle.

L'inspection régulière de la bobine d'induction et de l'alimentation électrique peut identifier les problèmes de manière préventive. Les vérifications du système et, si nécessaire, le réajustement des boucles de contrôle garantissent que le système réagit avec précision aux changements thermiques.

Comprendre les compromis opérationnels

L'exploitation d'un four sous vide implique un équilibre constant entre le coût, la vitesse et la qualité. Ignorer ces compromis conduit souvent aux problèmes mêmes que vous essayez de résoudre.

Piège : Privilégier le coût à court terme au détriment du temps de fonctionnement

Reporter la maintenance des pompes à vide ou utiliser un creuset "suffisamment bon" pour économiser des coûts immédiats est une fausse économie. La défaillance éventuelle – une fuite de fusion majeure ou un lot de pièces de grande valeur mis au rebut – coûtera invariablement plus cher en temps d'arrêt et en gaspillage de matériaux.

Piège : Ignorer la contamination atmosphérique "mineure"

Une petite fuite de vide peut ne pas sembler critique, mais même des traces d'oxygène peuvent créer des oxydes dans des alliages réactifs comme le titane ou les superalliages à base de nickel. Ces inclusions microscopiques peuvent compromettre les propriétés mécaniques de la pièce finale, entraînant des défaillances sur le terrain.

Piège : L'approche "taille unique"

Utiliser le même matériau de creuset ou le même profil de chauffage pour différents alliages est une erreur courante. Chaque alliage a un comportement chimique et thermique unique qui nécessite un processus adapté pour obtenir des résultats optimaux et reproductibles.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit s'aligner sur votre objectif principal.

- Si votre objectif principal est la pureté et la performance du matériau : Priorisez l'intégrité du vide avant tout en investissant dans des joints de haute qualité et des protocoles de détection de fuites rigoureux.

- Si votre objectif principal est de maximiser le temps de fonctionnement de l'équipement : Mettez en œuvre un programme d'entretien préventif proactif, basé sur un calendrier, pour tous les systèmes mécaniques et électriques, en remplaçant les composants avant qu'ils ne tombent en panne.

- Si votre objectif principal est une qualité de coulée constante et reproductible : Appliquez un contrôle de processus strict grâce à l'étalonnage de routine de vos systèmes de mesure de la température et du vide.

En fin de compte, maîtriser votre four sous vide revient à le traiter comme un système intégré où la maintenance proactive et la discipline des processus sont primordiales.

Tableau récapitulatif :

| Défi | Causes profondes | Solutions |

|---|---|---|

| Fuite de fusion | Choc thermique, réactions chimiques, frittage incorrect | Optimisation du matériau du creuset, cycle de préchauffage contrôlé |

| Vide insuffisant | Fuites du système, dégazage | Maintenance régulière, vérifications des fuites, nettoyage approprié |

| Fluctuations de température | Dégradation du thermocouple, variations de puissance | Étalonnage de routine, inspection des systèmes d'induction |

Vous rencontrez des problèmes avec votre four de coulée sous vide ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – assurant la pureté, le temps de fonctionnement et une qualité constante. Contactez-nous dès aujourd'hui pour optimiser vos opérations et prévenir les temps d'arrêt coûteux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté