Le rôle principal d'un creuset en oxyde de magnésium (MgO) haute densité dans ces expériences est de servir de récipient de confinement chimiquement inerte. Fonctionnant à des températures extrêmes de 1600°C, il offre la stabilité structurelle nécessaire pour contenir la scorie liquide d'aciérie. De manière cruciale, sa haute pureté (99,8 %) empêche le creuset lui-même de réagir avec la scorie, garantissant que les résultats expérimentaux ne reflètent que les réactions de réduction prévues.

Le creuset en MgO haute densité résout le problème de la "contamination par le récipient". En résistant à l'érosion par les oxydes agressifs, il garantit que la chimie du creuset ne modifie pas la composition de la scorie, garantissant des données expérimentales fiables et précises.

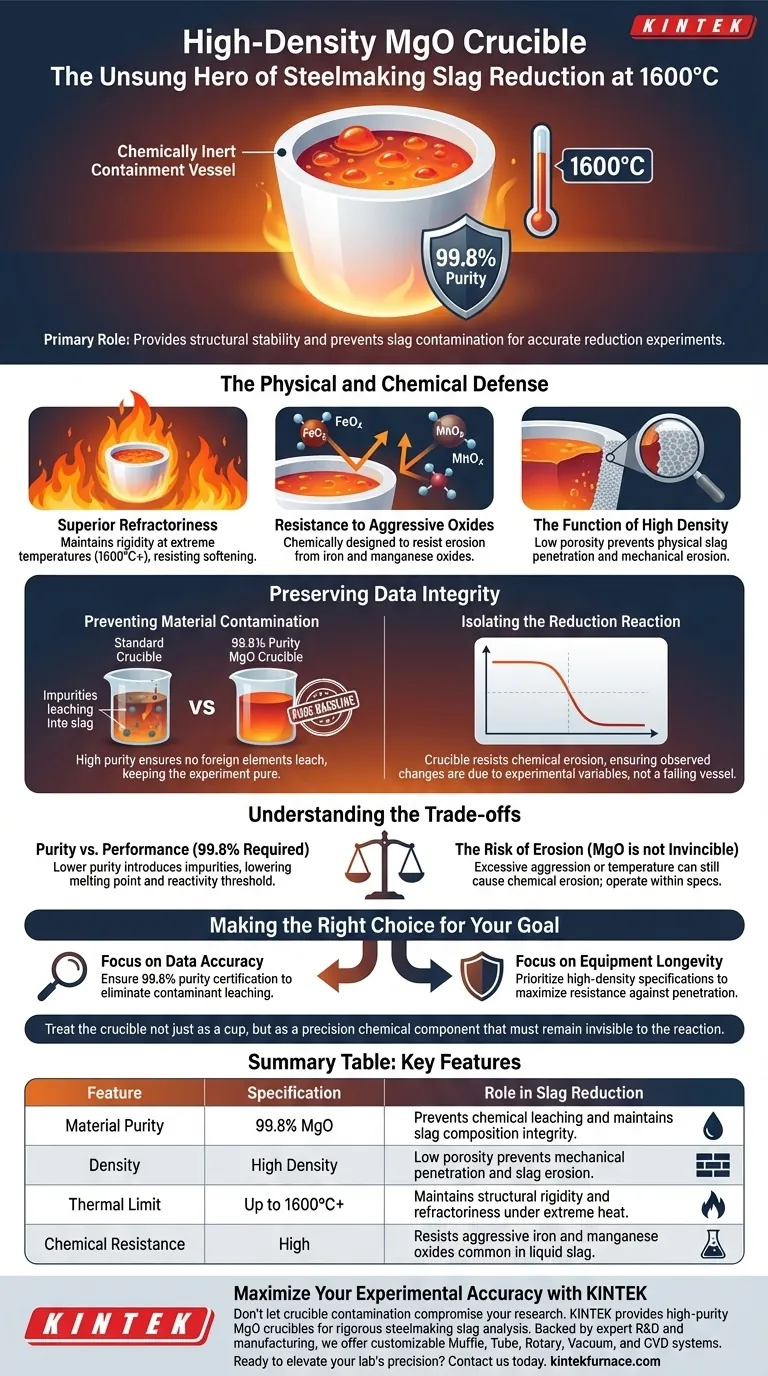

La défense physique et chimique

Le choix du matériau pour un récipient de réaction à 1600°C ne concerne pas seulement la résistance à la chaleur ; il s'agit de survivre à l'attaque chimique.

Réfractarité supérieure

À 1600°C, de nombreux matériaux réfractaires standard ramolliraient ou fondraient. L'oxyde de magnésium est sélectionné spécifiquement pour sa réfractarité supérieure, lui permettant de conserver sa rigidité et son intégrité structurelle même lorsqu'il contient de la scorie en fusion à ces températures extrêmes.

Résistance aux oxydes agressifs

La scorie liquide d'aciérie contient des éléments hautement corrosifs. Le creuset en MgO est chimiquement conçu pour résister à l'érosion par l'oxyde de fer et l'oxyde de manganèse, qui sont notoirement agressifs envers les matériaux de confinement.

La fonction de la haute densité

La spécification "haute densité" est essentielle aux performances du récipient. Une densité élevée implique une faible porosité, ce qui empêche physiquement la scorie liquide de pénétrer les parois du creuset, stoppant ainsi l'érosion mécanique qui accompagne souvent l'attaque chimique.

Préserver l'intégrité des données

L'objectif ultime de l'utilisation de MgO de haute pureté est de protéger la validité des données scientifiques collectées.

Prévenir la contamination matérielle

Dans les expériences de réduction, même des traces de matériau de creuset dissous peuvent fausser les résultats. En utilisant du MgO de pureté 99,8 %, les chercheurs s'assurent qu'aucun élément étranger ne s'infiltre dans la scorie, maintenant la base chimique de l'expérience pure.

Isoler la réaction de réduction

L'expérience vise à mesurer la réduction de la scorie, et non la dégradation du creuset. Étant donné que le creuset résiste à l'érosion chimique, les chercheurs peuvent être sûrs que les changements observés sont dus aux variables expérimentales, et non à un récipient défaillant.

Comprendre les compromis

Bien que le MgO haute densité soit le choix supérieur pour ces paramètres, comprendre ses limites est essentiel au succès expérimental.

Pureté vs Performance

Le niveau de pureté de 99,8 % n'est pas un luxe ; c'est une exigence. L'utilisation de MgO de moindre pureté introduirait probablement des impuretés qui abaisseraient le point de fusion ou le seuil de réactivité du creuset, entraînant une défaillance à 1600°C.

Le risque d'érosion

Malgré sa résistance, le MgO n'est pas invincible. Si la composition de la scorie devient excessivement agressive ou si la température dépasse la limite nominale, une érosion chimique peut encore se produire, soulignant la nécessité de fonctionner strictement dans les spécifications thermiques et chimiques du matériau.

Faire le bon choix pour votre objectif

Pour garantir que vos expériences de réduction de scories d'aciérie liquide donnent des résultats valides, tenez compte des recommandations suivantes :

- Si votre objectif principal est la précision des données : Assurez-vous que la certification de votre creuset confirme une pureté de 99,8 % pour éliminer le risque de lixiviation de contaminants dans votre bain.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez les spécifications de fabrication haute densité pour maximiser la résistance à la pénétration par les oxydes de fer et de manganèse.

Le succès de la réduction des scories à haute température repose sur le traitement du creuset non seulement comme une tasse, mais comme un composant chimique de précision qui doit rester invisible pour la réaction.

Tableau récapitulatif :

| Caractéristique | Spécification | Rôle dans les expériences de réduction des scories |

|---|---|---|

| Pureté du matériau | MgO à 99,8 % | Prévient la lixiviation chimique et maintient l'intégrité de la composition de la scorie. |

| Densité | Haute densité | La faible porosité empêche la pénétration mécanique et l'érosion par la scorie. |

| Limite thermique | Jusqu'à 1600°C+ | Maintient la rigidité structurelle et la réfractarité sous une chaleur extrême. |

| Résistance chimique | Élevée | Résiste aux oxydes de fer et de manganèse agressifs courants dans les scories liquides. |

Maximisez la précision de vos expériences avec KINTEK

Ne laissez pas la contamination des creusets compromettre vos recherches. KINTEK fournit des creusets en MgO de haute pureté conçus spécifiquement pour les exigences rigoureuses de l'analyse des scories d'aciérie. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de mufflage, de tubes, rotatifs, sous vide et CVD personnalisables, ainsi que des fours de laboratoire spécialisés à haute température pour répondre à vos besoins uniques de traitement thermique.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos experts sur la solution haute température idéale pour votre application.

Guide Visuel

Références

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quels sont les avantages des pompes à vide à circulation d'eau ? Découvrez des solutions sans huile et fiables pour des processus propres

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour la croissance de cristaux de CsV3Sb5 ? Assurer la pureté dans la synthèse par auto-fondant

- Pourquoi les propriétés et la propreté des nacelles en quartz sont-elles critiques pour les nanofils Si:B ? Assurer le succès de la synthèse de haute pureté

- Quel rôle joue un creuset en graphite lors des expériences d'interaction entre alliages et coquilles céramiques ? Optimisez les résultats de votre laboratoire

- Quel est le taux de refroidissement recommandé pour le tube de four en alumine ? Prévenez les chocs thermiques et prolongez la durée de vie du tube

- Comment fonctionnent les systèmes de filtration sous vide dans la déshydratation des boues industrielles ? Obtenir une séparation liquide-solide efficace

- Quel rôle jouent les moules en graphite de haute résistance lors de la consolidation du SnSe ? Essentiel pour une densification haute performance

- Quelles sont les exigences de placement pour les thermocouples standard de haute précision ? Précision de l'étalonnage du capteur maître