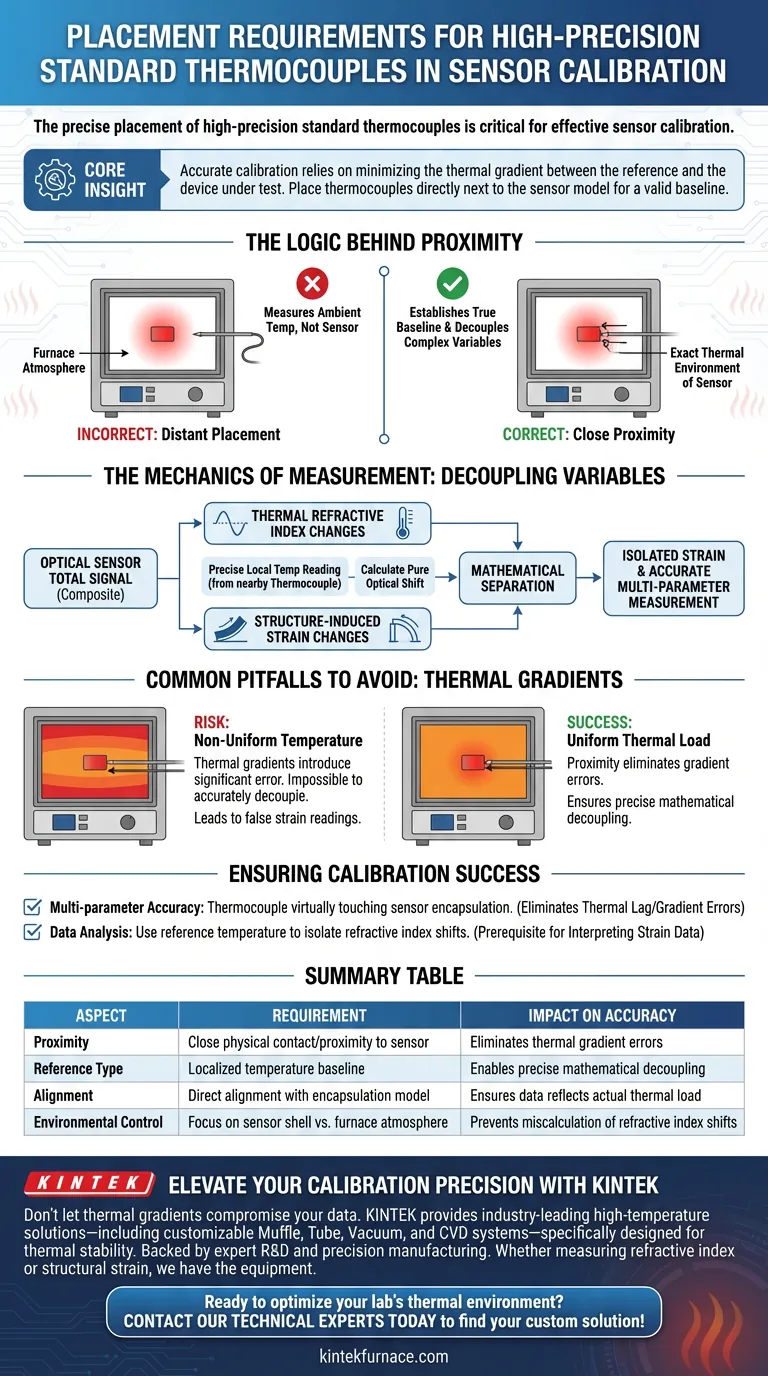

Le placement précis des thermocouples standard de haute précision est essentiel pour un étalonnage efficace des capteurs. Plus précisément, ces thermocouples doivent être positionnés à l'intérieur du four de chauffage, à proximité extrême du modèle d'encapsulation du capteur. Cette proximité physique garantit que les données de référence reflètent l'environnement thermique exact expérimenté par le capteur, plutôt que la température ambiante générale du four.

Idée clé : Un étalonnage précis repose sur la minimisation du gradient thermique entre la référence et l'appareil testé. En plaçant les thermocouples standard directement à côté du modèle de capteur, vous créez une base de référence valide qui permet la séparation mathématique des effets de température de la déformation structurelle.

La logique derrière la proximité

Établir une base de référence réelle

L'objectif principal du placement est d'établir une base de référence de température rigoureuse.

Si le thermocouple est positionné à distance du capteur, il mesure l'atmosphère du four plutôt que le capteur lui-même. Une proximité étroite garantit que la température enregistrée correspond parfaitement à l'énergie thermique agissant sur l'encapsulation du capteur.

Découpler les variables complexes

Les capteurs optiques produisent souvent des données qui sont un composite de multiples changements physiques.

Pour obtenir des résultats de haute précision, vous devez être capable de séparer – ou de « découpler » – ces signaux mixtes. Une lecture précise de la température locale est la variable clé qui vous permet de démêler mathématiquement ces facteurs.

La mécanique de la mesure

Comprendre les changements d'indice de réfraction

Les fluctuations de température provoquent des changements spécifiques et prévisibles dans l'indice de réfraction du matériau du capteur.

Lorsque vous disposez d'une lecture de température exacte d'un thermocouple à proximité, vous pouvez calculer exactement quelle part du décalage de longueur d'onde enregistré est causée uniquement par ces propriétés optiques thermiques.

Isoler la déformation structurelle

Une fois les changements d'indice de réfraction thermiques identifiés, ils peuvent être soustraits de la mesure totale.

Les données restantes représentent les changements de déformation induits par la structure dans la longueur de la cavité. Sans la référence de haute précision fournie par un placement rapproché, la séparation de la déformation de la température devient une question de supposition plutôt que de calcul.

Pièges courants à éviter

Le risque de gradients thermiques

Une erreur courante consiste à supposer que le four de chauffage a une distribution de température parfaitement uniforme.

Si le thermocouple est même à quelques centimètres du modèle d'encapsulation du capteur, les gradients thermiques peuvent introduire des erreurs importantes. Cette divergence rend impossible le découplage précis des effets de température, entraînant de fausses lectures de déformation et une précision de mesure multi-paramètres dégradée.

Assurer le succès de l'étalonnage

Pour maximiser la précision de l'étalonnage de votre capteur, respectez ces directives :

- Si votre objectif principal est la précision multi-paramètres : Assurez-vous que le thermocouple est virtuellement en contact avec le modèle d'encapsulation du capteur pour éliminer les erreurs de décalage thermique et de gradient.

- Si votre objectif principal est l'analyse des données : Utilisez la température de référence pour isoler mathématiquement les décalages d'indice de réfraction avant de tenter d'interpréter les données de déformation.

La précision du placement physique est le prérequis de la précision de la mesure numérique.

Tableau récapitulatif :

| Aspect du placement | Exigence | Impact sur la précision de l'étalonnage |

|---|---|---|

| Proximité | Contact physique étroit / proximité du capteur | Élimine les erreurs de gradient thermique |

| Type de référence | Base de référence de température localisée | Permet un découplage mathématique précis des variables |

| Alignement | Alignement direct avec le modèle d'encapsulation | Garantit que les données reflètent la charge thermique réelle du capteur |

| Contrôle environnemental | Concentration sur la coque du capteur par rapport à l'atmosphère du four | Empêche le calcul erroné des décalages d'indice de réfraction |

Améliorez la précision de votre étalonnage avec KINTEK

Ne laissez pas les gradients thermiques compromettre vos données de capteur de haute précision. KINTEK fournit des solutions de haute température leaders de l'industrie – y compris des systèmes personnalisables Muffle, Tube, Vacuum et CVD – spécifiquement conçus pour maintenir la stabilité thermique requise pour un étalonnage rigoureux.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire vous permettent d'isoler des variables complexes en toute confiance. Que vous mesuriez des décalages d'indice de réfraction ou des déformations structurelles, nous avons l'équipement spécialisé pour répondre à vos besoins uniques.

Prêt à optimiser l'environnement thermique de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Que sont les tubes en céramique d'alumine et pourquoi sont-ils considérés comme des céramiques avancées ? Découvrez des solutions haute performance pour environnements extrêmes

- Quels sont les principaux avantages de l'utilisation des tubes en quartz dans les applications à haute température ? Obtenez une stabilité thermique et une pureté inégalées

- Quels sont les risques liés à l'utilisation de creusets en alumine de haute pureté pour la décomposition des periodates ? Évitez les erreurs de données cruciales

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle

- Comment les creusets en quartz et les plaques de couverture en quartz protègent-ils le substrat ? Optimiser la croissance des nanofils de TiO2

- Pourquoi le coton de cuisson est-il utilisé comme coussin entre l'échantillon de céramique et le plateau pendant le frittage ? Empêcher la déformation

- Pourquoi utilise-t-on un creuset en alumine pour la réduction carbothermique sous vide ? Assurer la pureté à 1723 K

- Quel rôle jouent les moules en graphite de haute résistance lors du SPS de l'alliage Ti-6Al-4V ? Maîtriser le contrôle thermique et mécanique