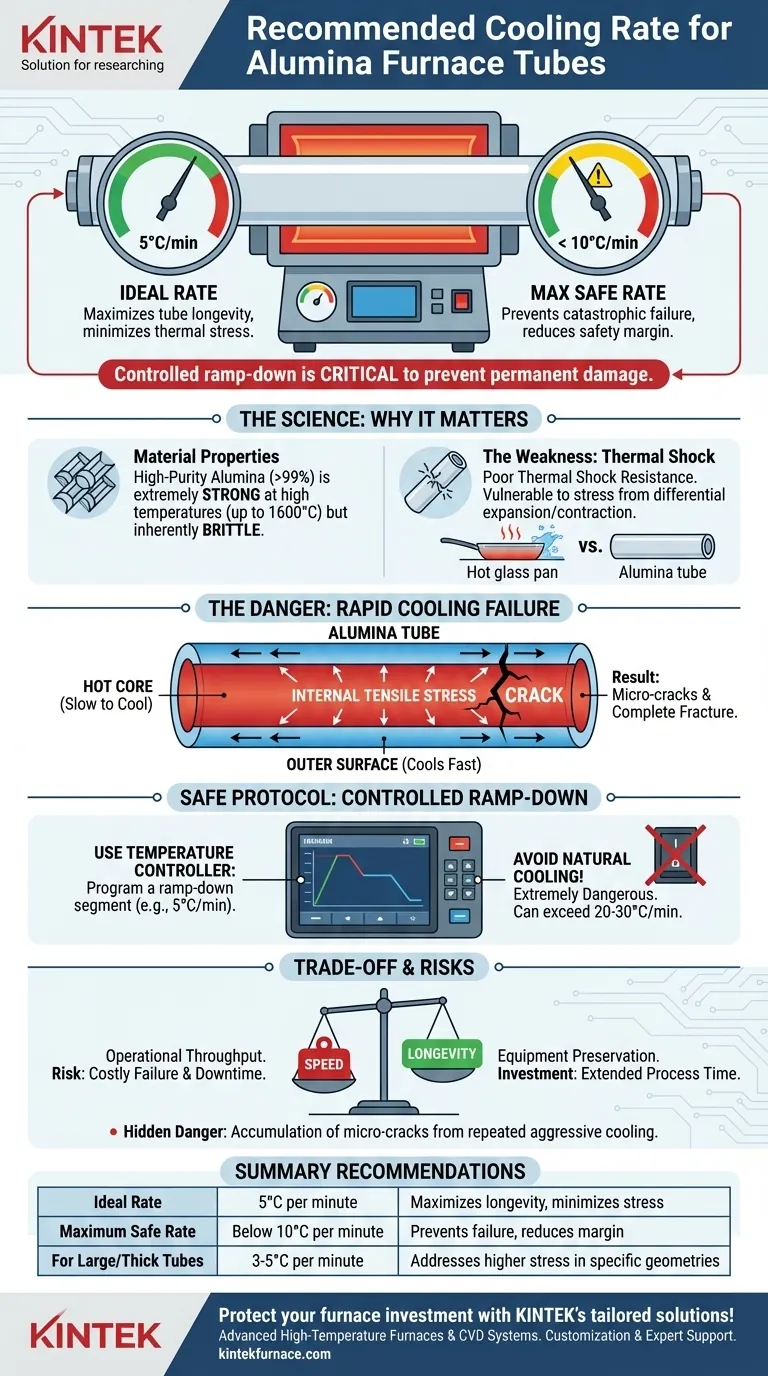

Le taux de refroidissement recommandé pour un tube de four en alumine de haute pureté est inférieur à 10°C par minute, avec un taux idéal de 5°C par minute. Cette réduction progressive contrôlée n'est pas une simple suggestion, mais une procédure critique pour prévenir des dommages permanents à la céramique. Des changements de température abrupts, tels que ceux résultant d'un refroidissement naturel, entraîneront une défaillance catastrophique.

La nécessité d'un taux de refroidissement lent et contrôlé découle d'une propriété fondamentale du matériau : l'alumine de haute pureté est extrêmement solide à haute température mais est intrinsèquement cassante et très susceptible aux chocs thermiques. Ignorer ce principe est la cause principale des tubes de four fissurés et défectueux.

La science derrière le taux de refroidissement : Comprendre le choc thermique

Pour faire fonctionner efficacement un four à haute température, il est essentiel de comprendre les limitations matérielles de ses composants centraux. Le tube en alumine est à la fois la force et le point faible du système.

Les propriétés de l'alumine de haute pureté

L'alumine de haute pureté (>99%) est choisie pour les tubes de four en raison de ses performances exceptionnelles à des températures extrêmes, capable d'une utilisation continue jusqu'à 1600°C. Elle offre une grande pureté chimique et une stabilité, assurant un environnement non réactif pour les processus sensibles.

La faiblesse inhérente de l'alumine : Faible résistance aux chocs thermiques

La principale vulnérabilité de cette céramique est sa faible résistance aux chocs thermiques. Le choc thermique est la contrainte induite dans un matériau lorsque différentes parties de celui-ci se dilatent ou se contractent à des vitesses différentes en raison de changements rapides de température.

Pensez à verser de l'eau froide dans un plat en verre chaud. La contraction soudaine de la surface interne pendant que le corps externe reste chaud crée un stress immense, le faisant se briser. Le même principe s'applique à un tube de four en alumine.

Comment un refroidissement rapide provoque la défaillance

Lorsqu'un four chaud est autorisé à refroidir trop rapidement, la surface externe du tube en alumine refroidit et se contracte plus rapidement que le cœur interne isolé.

Ce différentiel de contraction crée de puissantes contraintes de traction internes. Comme l'alumine est cassante, elle ne peut pas se plier ou s'étirer pour s'adapter à cette contrainte. Au lieu de cela, la contrainte s'accumule jusqu'à ce qu'elle dépasse la résistance du matériau, entraînant la formation de micro-fissures qui se propagent rapidement en une fracture complète.

Mise en œuvre d'un protocole de refroidissement sûr

Un processus de refroidissement contrôlé n'est pas facultatif ; c'est une étape opérationnelle obligatoire gérée par le système de contrôle de la température du four.

Le rôle du contrôleur de température

Le contrôleur de température de votre four est l'outil que vous devez utiliser pour gérer ce processus. Les contrôleurs modernes vous permettent de programmer des profils de chauffage et de refroidissement multi-étapes. Un segment de "descente en température" ou de "refroidissement" doit être programmé pour abaisser la température au taux prescrit.

Pourquoi le "refroidissement naturel" est inacceptable

Le simple fait d'éteindre l'alimentation du four et de le laisser refroidir naturellement est extrêmement dangereux pour le tube en alumine. Cette méthode peut entraîner des taux de refroidissement de 20 à 30°C par minute ou même plus rapidement, ce qui dépasse largement la tolérance du matériau. C'est la cause la plus courante et évitable de défaillance du tube.

Comprendre les compromis et les risques

Bien qu'un cycle de refroidissement lent prolonge la durée totale du processus, il s'agit d'un investissement nécessaire dans la longévité et la fiabilité de votre équipement.

Le coût de la vitesse versus le coût de la défaillance

Le principal compromis est entre le débit opérationnel et la préservation de l'équipement. Tenter de gagner quelques heures en accélérant la phase de refroidissement introduit un risque significatif de destruction d'un composant critique et coûteux, entraînant des temps d'arrêt et des remplacements onéreux.

Signes de dommages dus au stress thermique

Tous les dommages dus aux chocs thermiques ne sont pas catastrophiques. Une exposition répétée à des cycles de refroidissement trop agressifs peut provoquer une accumulation de micro-fissures. Ces défauts invisibles affaiblissent le tube au fil du temps, entraînant une défaillance inattendue lors d'un futur cycle thermique, même un cycle correctement contrôlé.

Faire le bon choix pour votre processus

Utilisez votre contrôleur de température pour appliquer un profil de refroidissement sûr basé sur vos priorités opérationnelles et les contraintes physiques de votre équipement.

- Si votre objectif principal est une longévité maximale de l'équipement : Programmez toujours un taux de refroidissement conservateur de 5°C par minute ou moins, surtout lorsque vous travaillez près de la température maximale du tube.

- Si vous travaillez avec des tubes très grands ou à parois épaisses : Utilisez un taux encore plus lent, comme 3-5°C par minute, car ces géométries accumulent plus facilement les contraintes internes.

- Si votre objectif principal est le débit du processus : Reconnaissez qu'un refroidissement à un taux approchant 10°C par minute réduit votre marge de sécurité et augmente le risque à long terme de défaillance prématurée du tube.

En respectant les limites physiques du matériau, vous assurez l'intégrité de votre équipement et la fiabilité de vos résultats.

Tableau récapitulatif :

| Taux de refroidissement | Recommandation | Raisonnement clé |

|---|---|---|

| Taux idéal | 5°C par minute | Maximise la longévité du tube et minimise le risque de stress thermique |

| Taux maximal sécurisé | Inférieur à 10°C par minute | Prévient les défaillances catastrophiques mais réduit la marge de sécurité |

| Pour tubes grands/épais | 3-5°C par minute | Aborde l'accumulation de contraintes plus élevée dans des géométries spécifiques |

Protégez votre investissement en four avec les solutions sur mesure de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours avancés à haute température comme les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un ajustement précis à vos besoins expérimentaux uniques, vous aidant à éviter les défaillances coûteuses de tubes et à améliorer la fiabilité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire ? Chauffage de précision pour les applications de laboratoire et industrielles

- Quels sont les avantages d'utiliser un four tubulaire dans la recherche à enjeux élevés ? Maîtrisez un contrôle environnemental précis pour les expériences sensibles

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Pourquoi les fours tubulaires sont-ils importants dans l'essai et la recherche de matériaux ? Libérez la précision pour le développement de matériaux avancés

- Quels types de procédés de production bénéficient de l'uniformité thermique des fours tubulaires ? Améliorez la précision dans le traitement des matériaux