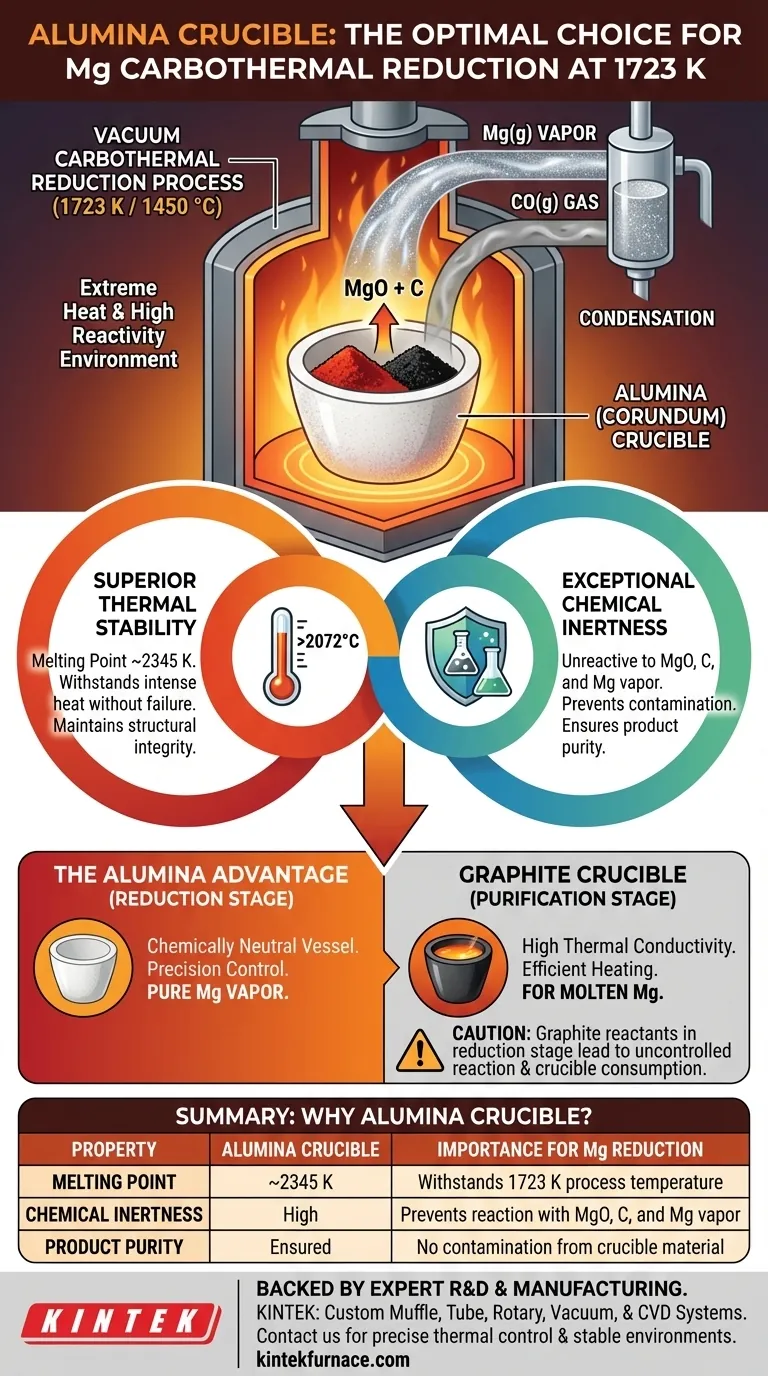

Un creuset en alumine (corindon) est choisi pour la réduction carbothermique sous vide du magnésium à des températures extrêmes comme 1723 K principalement pour deux raisons : sa stabilité thermique exceptionnelle et son inertie chimique. Il peut résister à la chaleur intense sans fondre ni se déformer, et surtout, il ne réagit pas avec l'oxyde de magnésium, le carbone ou la vapeur de magnésium très réactive qui en résulte, empêchant ainsi la contamination du produit final.

Le succès de tout procédé métallurgique à haute température est fondamentalement lié au choix de son récipient de réaction. Choisir un creuset en alumine est une décision stratégique pour créer un environnement chimiquement neutre et structurellement solide, garantissant que la réaction se déroule proprement et que le produit résultant est pur.

Les exigences critiques du processus

Pour comprendre le choix du matériau, nous devons d'abord apprécier la rudesse de l'environnement d'exploitation. La réduction carbothermique de l'oxyde de magnésium n'est pas un processus doux.

Température extrême

À 1723 K (1450 °C), la plupart des matériaux courants fondraient, ramolliraient ou échoueraient. Le récipient de réaction doit posséder un point de fusion très élevé et maintenir son intégrité structurelle sous ces charges thermiques exigeantes.

Environnement très réactif

Le processus implique de l'oxyde de magnésium (MgO), du carbone (C) et le produit, de la vapeur de magnésium (Mg). À cette température, la vapeur de magnésium est extrêmement réactive. Le creuset doit agir comme un conteneur inerte, résistant à l'attaque chimique de tous les composants.

Conditions de vide

La réaction est effectuée sous vide pour faciliter l'élimination de la vapeur de magnésium au fur et à mesure de sa formation. Le matériau du creuset doit être stable dans ces conditions de basse pression et ne pas se dégrader ni libérer de gaz susceptibles d'interférer avec le processus.

Pourquoi l'alumine est le choix optimal

L'alumine (Al₂O₃), sous sa forme cristalline corindon, possède une combinaison unique de propriétés qui la rend idéalement adaptée à cette application spécifique.

Stabilité thermique supérieure

L'alumine a un point de fusion d'environ 2345 K (2072 °C), bien au-dessus de la température de fonctionnement. Cela garantit qu'elle reste un récipient solide et stable pendant tout le processus de réduction.

Inertie chimique exceptionnelle

C'est le facteur le plus critique. L'alumine est un oxyde très stable. Elle a très peu d'incitation thermodynamique à réagir avec le réactif oxyde de magnésium ou l'agent réducteur carbone.

Plus important encore, elle est inerte vis-à-vis du produit vapeur de magnésium. Toute réaction entre le creuset et le magnésium introduirait des impuretés (comme l'aluminium) dans le produit final, rendant vain l'objectif de produire du magnésium pur.

Assurer la pureté du produit

En agissant comme un spectateur chimiquement invisible, le creuset en alumine garantit que la réaction MgO + C → Mg(g) + CO(g) se déroule sans réactions secondaires impliquant le conteneur. Ceci est essentiel pour obtenir du magnésium de haute pureté.

Comprendre les compromis : Alumine vs Graphite

Bien que l'alumine soit idéale pour l'étape de réduction, il est instructif de la comparer avec un autre matériau à haute température souvent utilisé dans le traitement du magnésium : le graphite.

Le cas d'un récipient inerte (Alumine)

Pour la réduction carbothermique initiale, un récipient inerte est primordial. L'objectif est de contrôler le rapport précis entre l'oxyde de magnésium et le carbone. L'utilisation d'un creuset qui ne participe pas à la réaction, comme l'alumine, permet ce contrôle précis.

Quand le graphite devient le choix

Les creusets en graphite sont fréquemment utilisés dans l'étape suivante : la distillation sous vide ou la purification du magnésium brut. Dans ce contexte, le réactif est du magnésium fondu, pas de l'oxyde de magnésium.

Le graphite ne réagit pas avec le magnésium fondu et offre l'avantage clé d'une conductivité thermique élevée. Cela permet un chauffage plus efficace et uniforme, ce qui est essentiel pour un processus de distillation stable.

Le risque d'utiliser du graphite pour la réduction

L'utilisation d'un creuset en graphite pour la réduction initiale MgO + C serait problématique. Le creuset lui-même est fait de carbone, l'un des réactifs. Cela rendrait impossible le contrôle précis de la stœchiométrie de la réaction et entraînerait la dégradation et la consommation du creuset lui-même.

Faire le bon choix pour votre processus

La sélection d'un matériau de creuset est entièrement dictée par les exigences chimiques et thermiques spécifiques de l'étape du processus.

- Si votre objectif principal est une réduction carbothermique propre d'un oxyde : L'alumine est le choix supérieur car son inertie chimique empêche la contamination du produit et assure un contrôle précis de la réaction.

- Si votre objectif principal est la purification ultérieure du métal fondu par distillation : Le graphite est souvent préféré pour son excellente conductivité thermique et sa stabilité avec le métal fondu.

- Si votre objectif principal est de maximiser l'efficacité thermique : Le transfert de chaleur supérieur du graphite est un avantage significatif, mais il ne peut être exploité que dans des processus où il est chimiquement compatible avec tous les réactifs et produits.

En fin de compte, choisir le bon matériau est une étape fondamentale qui dicte la pureté du produit et le succès de l'ensemble de l'opération.

Tableau récapitulatif :

| Propriété | Creuset en Alumine | Importance pour la réduction de Mg |

|---|---|---|

| Point de fusion | ~2345 K | Résiste à la température de processus de 1723 K |

| Inertie chimique | Élevée | Empêche la réaction avec MgO, C et la vapeur de Mg |

| Pureté du produit | Assurée | Aucune contamination par le matériau du creuset |

Besoin d'un four à haute température pour des processus exigeants comme la réduction carbothermique ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques. Nos fours de laboratoire fournissent le contrôle thermique précis et l'environnement stable requis pour les applications critiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre processus et la pureté de votre produit !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique