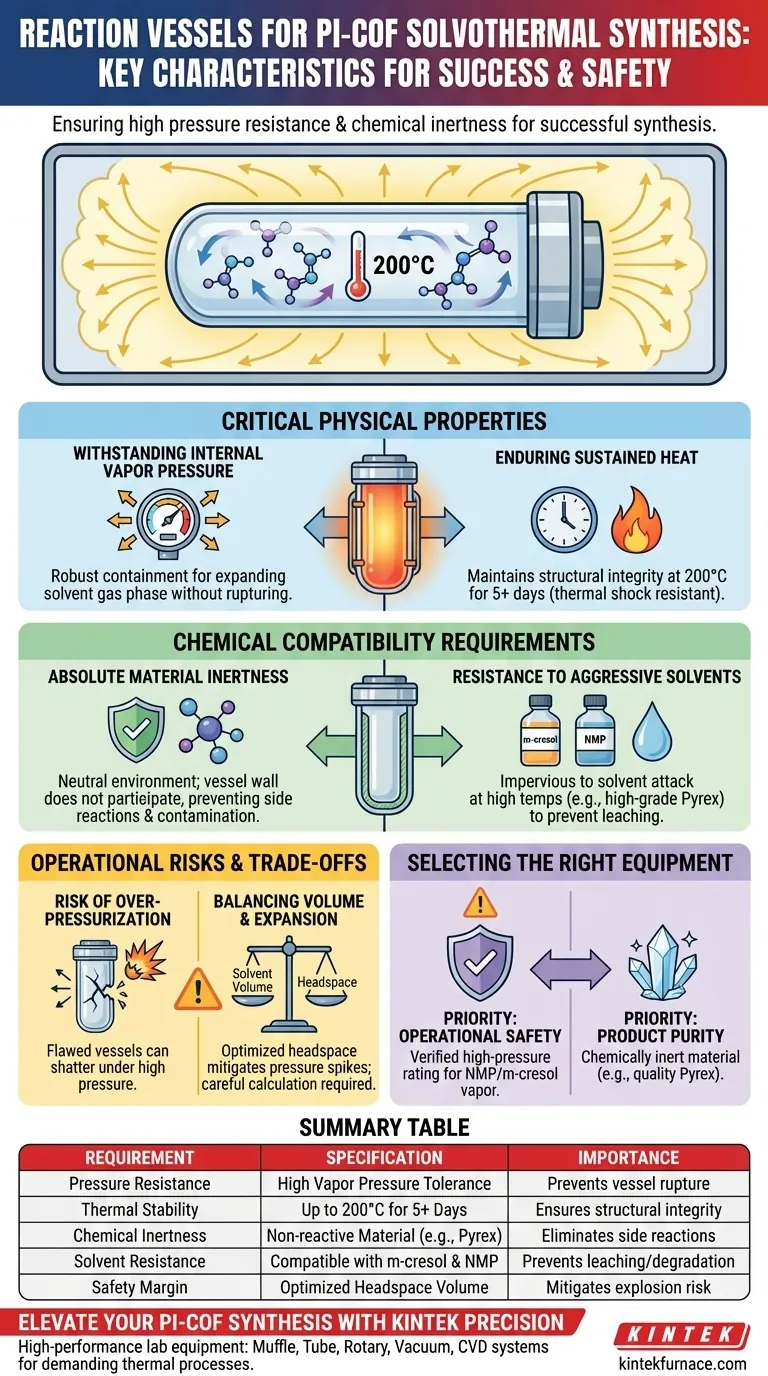

Pour assurer la synthèse solvothermale réussie des réseaux organiques covalents de polyimide (PI-COF), les récipients de réaction doivent principalement posséder une haute résistance à la pression et une inertie chimique absolue. Les choix courants, tels que les tubes scellés en Pyrex, sont spécifiquement sélectionnés pour résister aux cycles de chauffage prolongés (souvent jusqu'à cinq jours) à des températures d'environ 200°C sans compromettre l'intégrité structurelle ou contaminer la réaction chimique.

Le succès de la synthèse des PI-COF repose sur le maintien d'un système fermé capable de gérer la pression de vapeur de solvants agressifs comme le m-crésol et le NMP. Le récipient agit comme une unité de confinement passive mais critique qui assure la sécurité et la pureté de la réaction sous contrainte thermique soutenue.

Propriétés Physiques Critiques

Résistance à la Pression de Vapeur Interne

La synthèse solvothermale se déroule dans un système fermé pour faciliter la cristallisation. Lorsque la température augmente, les solvants utilisés dans le processus génèrent une pression de vapeur interne significative.

Le récipient agit comme une unité de confinement de pression. Il doit être suffisamment robuste pour résister à la force exercée par la phase gazeuse en expansion des solvants sans se rompre.

Résistance à la Chaleur Soutenue

La synthèse des PI-COF n'est pas une réaction rapide ; elle nécessite une impulsion thermique soutenue. Le récipient doit être capable de maintenir son intégrité structurelle à des températures allant jusqu'à 200°C.

De plus, cette chaleur est souvent appliquée pendant des durées prolongées, comme cinq jours. Le matériau du récipient doit résister au choc thermique et à la fatigue sur cette longue période d'utilisation.

Exigences de Compatibilité Chimique

Inertie Matérielle Absolue

Le récipient doit fournir un environnement neutre pour que la chimie se déroule. L'inertie chimique est essentielle pour garantir que la paroi du récipient ne participe pas à la réaction.

Si le matériau du récipient est réactif, il provoque des réactions secondaires. Cela consomme des réactifs destinés au réseau polymère et introduit des impuretés dans le produit COF final.

Résistance aux Solvants Agressifs

La synthèse utilise des solvants spécifiques et puissants comme le m-crésol et le N-méthyl-2-pyrrolidone (NMP).

À des températures élevées, ces solvants deviennent de plus en plus agressifs. Le récipient, généralement en verre borosilicaté de haute qualité (Pyrex), doit être imperméable à l'attaque des solvants pour éviter la lixiviation ou la dégradation.

Risques Opérationnels et Compromis

Le Risque de Surpression

Bien que les tubes scellés en Pyrex soient la norme, ils dépendent de l'absence de défauts microscopiques dans le verre. Un tube compromis peut se briser sous la haute pression générée par les solvants à 200°C.

Équilibrer Volume et Expansion

Il existe un compromis entre la maximisation du rendement et le maintien de la sécurité. Remplir excessivement le récipient réduit l'espace libre disponible pour l'expansion des vapeurs.

Cela peut entraîner des pics de pression qui dépassent la capacité nominale du récipient. Un calcul prudent du volume de solvant par rapport à la capacité du récipient est nécessaire pour maintenir une marge de sécurité.

Choisir le Bon Équipement pour Votre Synthèse

Pour obtenir un rendement de PI-COF de haute qualité tout en maintenant la sécurité du laboratoire, alignez votre choix d'équipement sur ces priorités :

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez les récipients avec une pression nominale élevée vérifiée, capables de contenir la pression de vapeur du NMP et du m-crésol à 200°C.

- Si votre objectif principal est la pureté du produit : Assurez-vous que le matériau du récipient est chimiquement inerte (comme le Pyrex de haute qualité) pour éviter les réactions secondaires pendant la synthèse prolongée de 5 jours.

L'intégrité de votre récipient de réaction est le facteur le plus critique pour franchir en toute sécurité le fossé entre les précurseurs volatils et un cadre cristallin stable.

Tableau Récapitulatif :

| Exigence | Spécification | Importance |

|---|---|---|

| Résistance à la Pression | Tolérance à la Haute Pression de Vapeur | Empêche la rupture du récipient due aux gaz en expansion |

| Stabilité Thermique | Jusqu'à 200°C pendant 5+ jours | Assure l'intégrité structurelle pendant les longs cycles de chauffage |

| Inertie Chimique | Matériau Non Réactif (ex: Pyrex) | Élimine les réactions secondaires et la contamination du produit |

| Résistance aux Solvants | Compatible avec le m-crésol et le NMP | Empêche la lixiviation ou la dégradation du matériau |

| Marge de Sécurité | Volume d'Espace Libre Optimisé | Atténue le risque de surpression et d'explosion |

Améliorez Votre Synthèse de PI-COF avec la Précision KINTEK

Ne faites aucun compromis sur la sécurité de votre laboratoire ou la pureté de vos matériaux. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance conçus pour les processus thermiques les plus exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins uniques de synthèse solvothermale.

Que vous développiez la production de PI-COF ou que vous affiniez des structures cristallines, nos solutions garantissent des profils thermiques constants et un confinement robuste. Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Pourquoi un système de pompe à vide haute performance est-il essentiel à la purification du magnésium ? Atteindre une grande pureté et une grande efficacité

- Pourquoi les échantillons de revêtement sont-ils placés dans des creusets spécialisés ? Assurez des résultats précis de tests de corrosion par sels fondus

- Quelles considérations mènent à la sélection d'un creuset en corindon pour la sulfuration par CVD ? Assurer une pureté maximale de l'échantillon

- Quels sont les avantages de l'utilisation de creusets en platine de haute pureté ? Assurer une intégrité absolue des données lors de l'oxydation de la magnétite

- Quels sont les risques liés à l'utilisation de creusets en alumine de haute pureté pour la décomposition des periodates ? Évitez les erreurs de données cruciales

- Quels sont les avantages des détecteurs BSE haute température ? Débloquez l'analyse compositionnelle en temps réel jusqu'à 1000°C

- Quel est le rôle d'un creuset en BN dans la synthèse de Ca0.5Sr0.5AlSiN3:Eu2+ ? Obtenir des luminophores nitrurés de haute pureté

- Les tubes de four en céramique d'alumine peuvent-ils être personnalisés pour des applications spécifiques ?Des solutions haute température sur mesure pour votre laboratoire