Les tubes en acier inoxydable sont sélectionnés spécifiquement pour leur conductivité thermique élevée, ce qui permet une dissipation rapide de la chaleur pendant la phase de refroidissement. Contrairement aux alternatives en céramique qui retiennent la chaleur, l'acier inoxydable permet un refroidissement rapide (trempe) lorsqu'il est soumis à une ventilation externe, ce qui est essentiel pour verrouiller des propriétés matérielles spécifiques.

L'utilisation de l'acier inoxydable est un choix stratégique pour contrôler la microstructure de l'alliage. En facilitant un refroidissement rapide à partir des températures de traitement thermique (comme 850 °C), il régule la stabilité de la phase bêta et contrôle la cinétique de précipitation de la phase alpha et des siliciures.

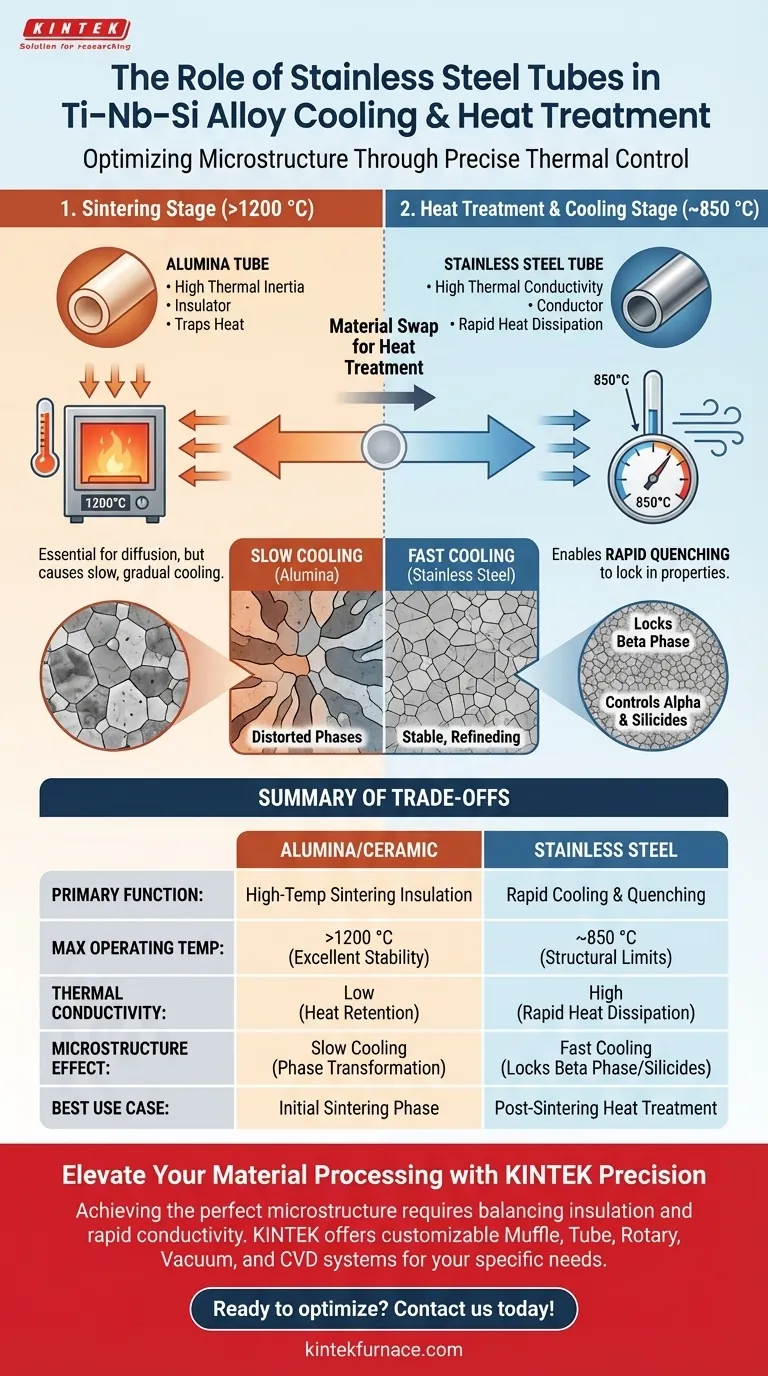

Le rôle de la conductivité thermique

Surmonter l'inertie thermique

Lors du processus de frittage initial, des matériaux comme l'alumine (céramique) sont utilisés car ce sont d'excellents isolants. Ils retiennent la chaleur pour assurer la stabilité à des températures extrêmes (jusqu'à 1200 °C).

Cependant, cette isolation devient un inconvénient lorsque vous devez refroidir le matériau. Les tubes en alumine piègent la chaleur, entraînant un processus de refroidissement lent et progressif.

Faciliter l'effet de trempe

L'acier inoxydable agit comme un conducteur thermique plutôt qu'un isolant. En remplaçant le tube en alumine par un tube en acier inoxydable pour les traitements thermiques post-frittage, les opérateurs peuvent extraire rapidement la chaleur du système.

Cet échange permet aux systèmes de ventilation externes de "tremper" efficacement l'alliage, en abaissant sa température à une vitesse que les tubes en céramique ne peuvent tout simplement pas supporter.

Contrôler la microstructure

Réguler la stabilité de phase

La vitesse à laquelle les alliages Ti–Nb–Si sont refroidis a un impact direct sur leur structure interne. Un refroidissement rapide est nécessaire pour réguler la stabilité de la phase bêta du titane.

Sans l'extraction rapide de chaleur fournie par le tube en acier inoxydable, la phase bêta peut se décomposer ou se transformer de manière indésirable, modifiant les propriétés mécaniques de l'alliage.

Gérer la cinétique de précipitation

Les vitesses de refroidissement dictent également la manière dont les autres éléments de l'alliage se solidifient et se développent. L'effet de trempe aide à contrôler la précipitation de la phase alpha et des siliciures.

Un contrôle précis de cette cinétique empêche la formation de précipités grossiers ou irréguliers, garantissant que le matériau final répond aux normes de qualité métallurgique nécessaires.

Comprendre les compromis

Limites de température

Bien que l'acier inoxydable soit supérieur pour le refroidissement, il ne peut pas résister aux températures extrêmes de la phase de frittage initiale.

Le frittage primaire se produit souvent à 1200 °C ou plus pour faciliter la diffusion et l'alliage. À ces températures, l'acier inoxydable perdrait son intégrité structurelle ou fondrait.

La nécessité d'échanger les matériaux

Cela crée un compromis opérationnel nécessaire : l'alumine doit être utilisée comme support de frittage à haute température pour assurer la résistance structurelle et un environnement sous vide scellé.

L'acier inoxydable n'est introduit que pendant les étapes de traitement thermique à plus basse température (environ 850 °C) où le refroidissement rapide devient la priorité par rapport à la résistance extrême à la chaleur.

Faire le bon choix pour votre objectif

La sélection du bon matériau de tube dépend entièrement de votre étape dans le cycle de traitement.

- Si votre objectif principal est le frittage à haute température (1200 °C+) : Utilisez des tubes en alumine ou en quartz pour assurer la stabilité structurelle, l'isolation thermique et la protection contre l'oxydation pendant les cycles de chaleur prolongés.

- Si votre objectif principal est le traitement thermique et la trempe (~850 °C) : Utilisez des tubes en acier inoxydable pour tirer parti de la conductivité thermique élevée pour un refroidissement rapide et un contrôle précis de la stabilité de phase et de la précipitation.

En fin de compte, le traitement réussi des alliages Ti–Nb–Si nécessite l'utilisation de la stabilité céramique pour la diffusion atomique et de la conductivité métallique pour le verrouillage de la microstructure.

Tableau récapitulatif :

| Caractéristique | Tubes en alumine/céramique | Tubes en acier inoxydable |

|---|---|---|

| Fonction principale | Isolation pour frittage à haute température | Refroidissement et trempe rapides |

| Température de fonctionnement max | >1200 °C (Excellente stabilité) | ~850 °C (Limites structurelles) |

| Conductivité thermique | Faible (Rétention de chaleur) | Élevée (Dissipation rapide de la chaleur) |

| Effet sur la microstructure | Refroidissement lent (Transformation de phase) | Refroidissement rapide (Verrouille la phase bêta/siliciures) |

| Meilleur cas d'utilisation | Phase de frittage initiale | Traitement thermique post-frittage |

Améliorez votre traitement des matériaux avec la précision KINTEK

Obtenir la microstructure parfaite dans les alliages Ti–Nb–Si nécessite le bon équilibre entre isolation thermique et conductivité rapide. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de refroidissement et de frittage.

Que vous ayez besoin de la résistance à la chaleur élevée de l'alumine ou des capacités de trempe rapide de configurations métalliques spécialisées, notre équipe d'ingénieurs est prête à fournir la solution exacte pour vos besoins de recherche ou de production.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la résistance à la température des tubes en céramique d'alumine ? Jusqu'à 1800°C pour les applications exigeantes

- Pourquoi le matériau réfractaire céramique est-il utilisé dans la zone de la chambre de combustion libre d'un réacteur de gazéification ? Améliorez la pureté de votre gaz de synthèse

- Comment les creusets chauffés doivent-ils être manipulés après une expérience ? Assurer des résultats précis et prévenir les dommages

- Quelle est la fonction des tiges d'agitation en graphite dans la coulée d'aluminium ? Obtenir une homogénéisation parfaite de l'alliage

- Quelle est la fonction principale du système de pompe à vide dans le processus d'évaporation de poudre de magnésium ? Assurer une haute pureté et efficacité

- Pourquoi une alimentation CC de haute précision est-elle nécessaire pour le PFS ? Contrôle des champs électriques pour un frittage parfait du plasma

- Quelles sont les fonctions d'un panier en fil de tungstène et d'un creuset en quartz ? Améliorer la pureté dans l'évaporation sous vide

- Comment le système de mélange de gaz dans un équipement de nitruration plasma régule-t-il la qualité de la couche de diffusion ?