En bref, le rôle clé d'un creuset en graphite dans la distillation sous vide est de servir de récipient chimiquement inerte et résistant aux hautes températures. Cette combinaison unique de propriétés garantit que le magnésium brut peut être chauffé et évaporé sans réagir avec le creuset, ce qui est essentiel pour éviter la contamination et obtenir un produit final de haute pureté.

Le creuset en graphite est plus qu'un simple récipient ; il est un catalyseur actif du processus de purification. Ses propriétés matérielles spécifiques – inertie chimique, stabilité thermique et conductivité élevée – sont précisément ce qui permet la séparation efficace du magnésium de ses impuretés dans un environnement sous vide à haute température.

La fonction principale : un récipient de réaction inerte

Le succès de la distillation sous vide du magnésium dépend du maintien d'un environnement vierge, exempt de réactions chimiques indésirables. Le creuset en graphite est la pierre angulaire de cet environnement contrôlé.

Prévention de la contamination

La fonction la plus critique du creuset est sa stabilité chimique. À la température du processus de 650°C ou plus, le magnésium en fusion est très réactif.

Le graphite de haute pureté ne réagit pas avec l'alliage magnésium-aluminium en fusion. Cette inertie empêche la contamination secondaire, où les impuretés provenant du récipient lui-même gâcheraient le produit final.

Résistance aux températures extrêmes

Le processus de distillation nécessite des températures élevées soutenues. Les creusets en graphite présentent une excellente résistance à ces conditions, garantissant qu'ils ne fondent pas, ne ramollissent pas ou ne se dégradent pas.

Cette intégrité structurelle sous la chaleur est fondamentale pour la sécurité et la fiabilité de l'ensemble de l'opération.

Assurer un chauffage uniforme

Le graphite possède une bonne conductivité thermique. Cette propriété est essentielle pour une distillation efficace et stable.

Elle permet au chaleur des éléments chauffants du four d'être transférée uniformément à travers le magnésium brut. Ce chauffage constant assure un taux d'évaporation stable, ce qui est essentiel pour produire du magnésium de haute pureté.

Comment le creuset permet le processus de distillation

Le creuset ne fonctionne pas isolément. Il fonctionne dans le cadre d'un système intégré conçu pour une séparation métallurgique précise.

Le rôle dans la séparation

Pendant la distillation, le système de vide abaisse le point d'ébullition du magnésium, provoquant son évaporation à une température gérable.

Le creuset contient la charge initiale, et à mesure que le magnésium se transforme en vapeur, les impuretés moins volatiles, comme l'aluminium, restent sous forme de résidus. De cette manière, le creuset agit également comme une unité de collecte pour ces autres éléments.

Interaction avec le système élargi

Le creuset est le point central où convergent les autres systèmes. Les éléments chauffants en graphite rayonnent de l'énergie thermique directement vers le creuset.

Simultanément, le système de vide crée un environnement de basse pression (souvent inférieur à 10 Pa) autour du creuset, empêchant l'oxydation et facilitant le changement de phase du liquide à la vapeur.

Comprendre les exigences matérielles

Le choix du graphite est délibéré et basé sur des exigences strictes du processus. L'utilisation d'un matériau de qualité inférieure entraînerait un échec du processus.

Le besoin critique de haute pureté

Il ne suffit pas d'utiliser du graphite ; il doit s'agir de graphite de haute pureté.

Toute impureté dans le matériau du creuset lui-même pourrait migrer dans le magnésium en fusion à haute température, annulant le but du processus de purification.

Intégrité structurelle sous vide

Le creuset doit conserver sa forme physique non seulement sous une chaleur élevée, mais aussi dans un environnement de vide à basse pression.

Cela garantit qu'il peut contenir de manière fiable le métal en fusion tout au long du long cycle de distillation, sans risque de défaillance mécanique.

Pourquoi d'autres matériaux sont insuffisants

La plupart des autres matériaux ne conviennent pas à cette application. Les métaux fondraient ou réagiraient avec l'alliage de magnésium.

De nombreuses céramiques, bien que résistantes à la chaleur, manquent de la conductivité thermique nécessaire pour un chauffage uniforme et peuvent être sensibles au choc thermique et à la fissuration dans un environnement aussi exigeant.

Faire le bon choix pour votre objectif

La sélection d'un creuset est une décision fondamentale pour le succès de tout processus de distillation sous vide à haute température.

- Si votre objectif principal est de maximiser la pureté : Le graphite de haute pureté est non négociable pour éliminer le risque de contamination secondaire provenant du récipient lui-même.

- Si votre objectif principal est l'efficacité du processus : Un creuset doté d'une excellente conductivité thermique est essentiel pour obtenir un chauffage uniforme et un taux d'évaporation stable et constant.

- Si votre objectif principal est la fiabilité opérationnelle : La stabilité thermique et structurelle éprouvée du matériau garantit qu'il peut résister aux conditions difficiles du processus sans défaillance.

En fin de compte, le creuset en graphite est le composant qui rend la distillation du magnésium de haute pureté à la fois possible et pratique.

Tableau récapitulatif :

| Rôle clé | Avantage dans la purification du magnésium |

|---|---|

| Inertie chimique | Empêche la contamination secondaire en ne réagissant pas avec le magnésium en fusion. |

| Résistance aux hautes températures | Maintient l'intégrité structurelle à 650°C+ pour un fonctionnement fiable. |

| Conductivité thermique uniforme | Assure des taux d'évaporation stables pour un rendement constant et de haute pureté. |

| Matériau de haute pureté | Élimine le lessivage des impuretés, crucial pour atteindre une pureté >99,9 %. |

Atteignez une pureté inégalée dans vos processus de purification de métaux

La sélection d'équipements à haute température appropriés est essentielle au succès de la distillation sous vide. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques comme la purification du magnésium.

Nos creusets en graphite et nos fours sous vide sont conçus pour une inertie chimique, une stabilité thermique et une efficacité maximales, garantissant que vos opérations atteignent les normes de pureté les plus élevées de manière fiable.

Contactez-nous dès aujourd'hui pour discuter des exigences spécifiques de votre application et laissez nos experts vous aider à optimiser votre processus de purification !

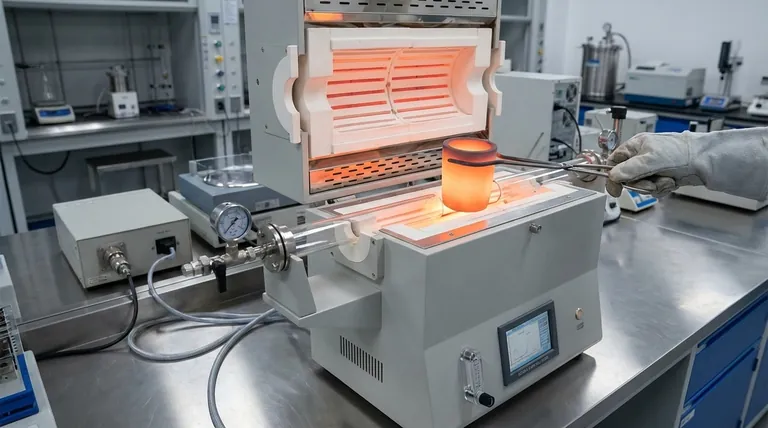

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO