Le tube de quartz scellé sous vide agit comme la principale barrière de contrôle pour maintenir l'intégrité chimique lors de la synthèse à haute température de Bi0.4Sb1.6Te3. En isolant les matières premières bismuth (Bi), antimoine (Sb) et tellure (Te) dans un environnement strictement exempt d'oxygène, le tube permet aux matériaux d'être fondus à 1273 K sans subir de contamination atmosphérique ou de perte de masse.

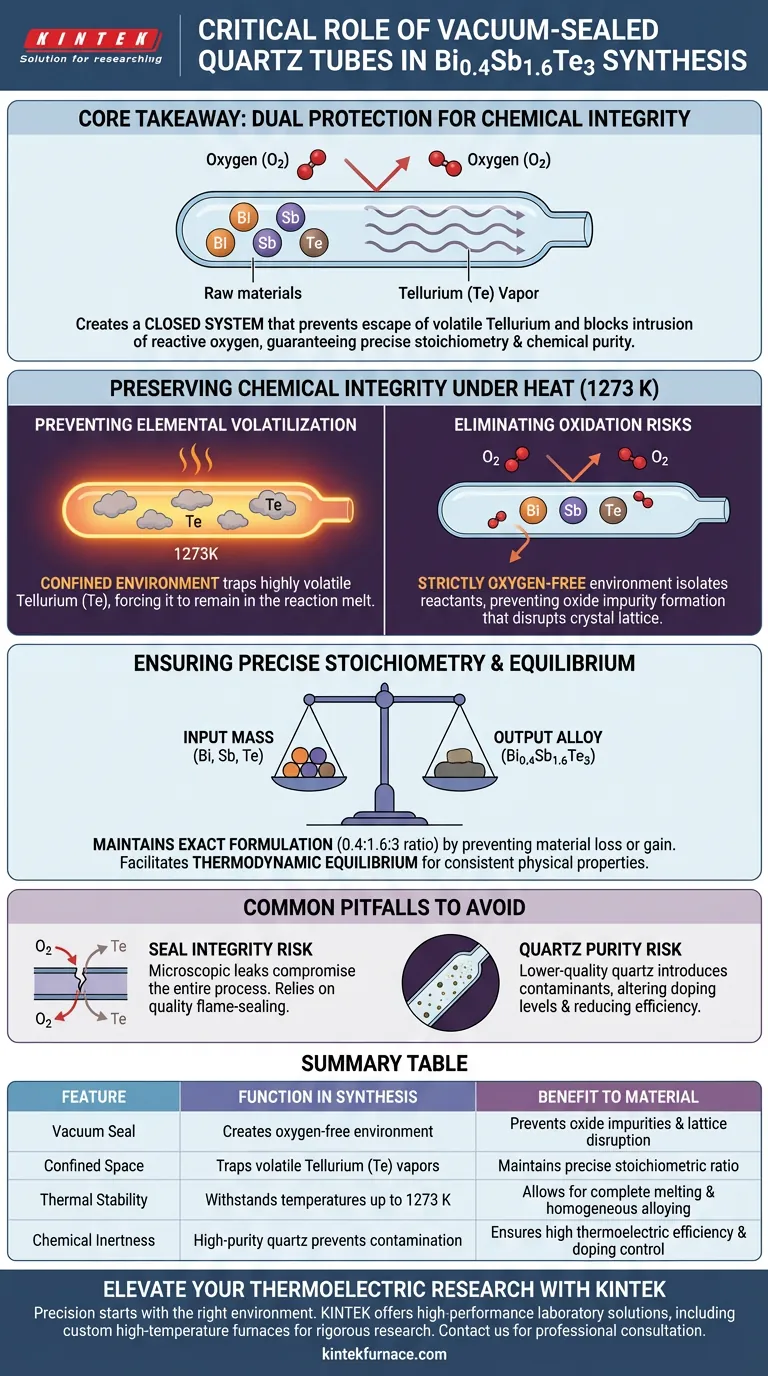

Point clé à retenir La fonction essentielle du tube de quartz est de créer un système fermé qui empêche simultanément l'échappement du tellure volatil et bloque l'intrusion d'oxygène réactif. Cette double protection est le seul moyen de garantir le rapport stœchiométrique précis et la pureté chimique requis pour que le matériau fonctionne efficacement comme semi-conducteur thermoélectrique.

Préservation de l'intégrité chimique sous la chaleur

Prévention de la volatilisation élémentaire

La synthèse de $Bi_{0.4}Sb_{1.6}Te_3$ nécessite la fusion de matières premières à des températures extrêmement élevées, spécifiquement autour de 1273 K.

À cette extrême thermique, certains éléments du composé, en particulier le tellure (Te), deviennent très volatils et sujets à la vaporisation.

Le tube de quartz scellé sous vide crée un environnement confiné qui piège ces vapeurs. Cela empêche le tellure de s'échapper du système, le forçant à rester dans le bain de réaction.

Élimination des risques d'oxydation

Le bismuth, l'antimoine et le tellure sont sensibles à l'air et peuvent facilement se dégrader s'ils sont exposés à l'oxygène pendant le chauffage.

Le tube de quartz fournit un environnement strictement exempt d'oxygène, isolant les réactifs de l'atmosphère extérieure.

Cette isolation est essentielle pour prévenir la formation d'impuretés d'oxyde, qui perturberaient le réseau cristallin et dégraderaient les performances électroniques de l'alliage final.

Assurer une stœchiométrie précise

Maintien de la formulation exacte

Les performances thermoélectriques sont dictées par le rapport exact des éléments, connu sous le nom de stœchiométrie.

Si le tellure volatil était autorisé à s'échapper, ou si l'oxygène était autorisé à réagir avec le bismuth, le rapport final s'éloignerait de la formule prévue $Bi_{0.4}Sb_{1.6}Te_3$.

L'environnement scellé garantit que la masse d'entrée correspond à la masse de sortie, garantissant que l'alliage résultant a la bonne composition chimique.

Établissement de l'équilibre thermodynamique

Au-delà de la simple protection, l'environnement stable permet un traitement de longue durée.

L'isolation fournie par le tube de quartz permet au matériau de subir un recuit à haute température sans dégradation.

Cela facilite la formation d'un alliage homogène qui représente le véritable état d'équilibre thermodynamique du matériau, ce qui est essentiel pour des propriétés physiques cohérentes.

Pièges courants à éviter

Le risque d'intégrité du joint

Bien que le tube de quartz soit robuste, le joint sous vide constitue un point de défaillance unique.

Même une fuite microscopique peut introduire suffisamment d'oxygène pour oxyder la surface du bain de fusion ou permettre la fuite de vapeur de tellure.

Par conséquent, l'efficacité de cette méthode dépend entièrement de la qualité du processus de scellage à la flamme et de la pression de vide initiale appliquée.

Pureté et inertie du quartz

Tous les tubes de quartz ne se valent pas ; le tube lui-même doit être chimiquement inerte par rapport au bain de fusion.

Du quartz fusionné de haute pureté est nécessaire pour garantir que les impuretés du récipient n'infiltrent pas la réaction.

Un quartz de moindre qualité pourrait introduire des contaminants qui altèrent les niveaux de dopage du semi-conducteur, nuisant à son efficacité thermoélectrique.

Faire le bon choix pour votre objectif

Pour obtenir des matériaux thermoélectriques haute performance, vous devez traiter le tube de quartz comme un composant actif de votre protocole de synthèse.

- Si votre objectif principal est la précision compositionnelle : Privilégiez un joint robuste pour empêcher la volatilisation du tellure, car même de légères pertes altéreront le rapport $Bi_{0.4}Sb_{1.6}Te_3$.

- Si votre objectif principal est une pureté de phase élevée : Assurez-vous que l'environnement de vide initial est absolu (sans oxygène) pour éliminer complètement le risque de formation d'oxydes pendant la fusion à 1273 K.

Le tube de quartz n'est pas simplement un récipient ; c'est l'outil fondamental qui stabilise la physique de la réaction.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de Bi0.4Sb1.6Te3 | Avantage pour le matériau |

|---|---|---|

| Joint sous vide | Crée un environnement sans oxygène | Prévient les impuretés d'oxyde et la perturbation du réseau |

| Espace confiné | Piège les vapeurs volatiles de tellure (Te) | Maintient un rapport stœchiométrique précis (0.4:1.6:3) |

| Stabilité thermique | Résiste à des températures allant jusqu'à 1273 K | Permet une fusion complète et un alliage homogène |

| Inertie chimique | Le quartz de haute pureté empêche la contamination | Assure une haute efficacité thermoélectrique et un contrôle du dopage |

Élevez votre recherche thermoélectrique avec KINTEK

La précision dans la synthèse des matériaux commence par le bon environnement. KINTEK fournit des solutions de laboratoire haute performance—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—spécifiquement conçus pour répondre aux exigences rigoureuses de la recherche thermoélectrique.

Que vous synthétisiez du Bi0.4Sb1.6Te3 ou développiez des alliages de nouvelle génération, notre équipe R&D et de fabrication expérimentée propose des fours haute température personnalisables pour garantir une intégrité chimique absolue et une répétabilité des processus.

Prêt à obtenir une pureté de phase supérieure ?

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle

Guide Visuel

Références

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Pourquoi un couvercle d'étanchéité est-il nécessaire pour le creuset argile-graphite ? Clé pour la synthèse réussie de composites Fe3O4/C

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Pourquoi les contrôleurs de débit massique de haute précision sont-ils nécessaires pour la croissance CVD de h-BN ? Assurer une stœchiométrie de film supérieure

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour la synthèse de phosphores ? Assurer une luminescence et une pureté spectrale maximales

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle

- Pourquoi les tubes de quartz de haute pureté sont-ils utilisés dans les fours de combustion ? Débloquez des diagnostics optiques précis et une pureté

- Quelle est la fonction des moules en graphite dans le frittage par plasma d'étincelles (SPS) des alliages à haute entropie ?

- Quelles sont les fonctions spécifiques d'un agitateur magnétique et d'un appareil de reflux à condenseur dans la synthèse du KCC-1 ? Perspectives d'experts