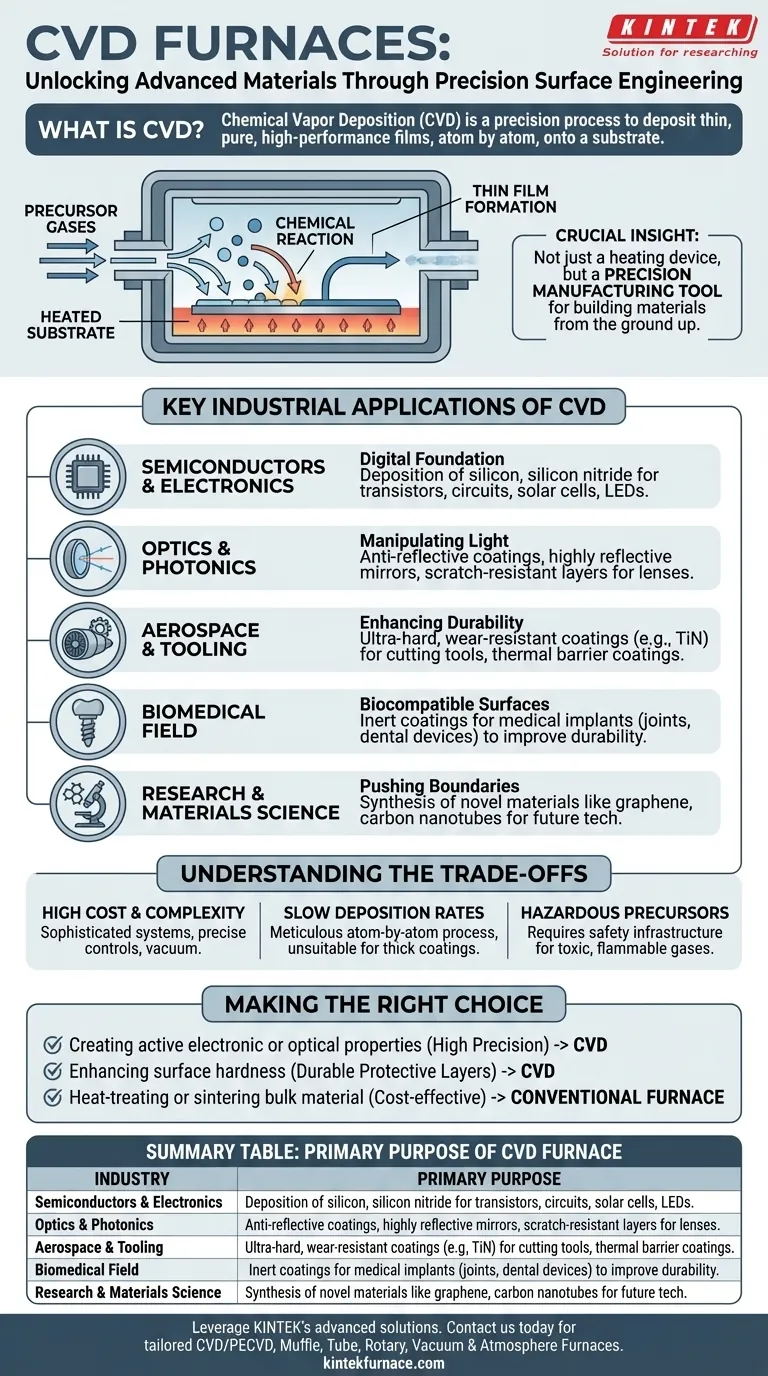

En bref, les fours à dépôt chimique en phase vapeur (CVD) sont principalement utilisés dans les industries des semi-conducteurs, de l'optique et de l'aérospatiale. Leur objectif est de déposer des films de matériau exceptionnellement minces, purs et performants sur un substrat, atome par atome, afin de créer des composants dotés de propriétés électroniques, optiques ou mécaniques spécifiques.

L'idée cruciale est qu'un four CVD n'est pas seulement un appareil de chauffage ; c'est un outil de fabrication de précision. Les industries se tournent vers le CVD lorsqu'elles ont besoin de construire un matériau doté d'une fonction spécifique à partir de zéro, créant des revêtements qui sont souvent impossibles à produire par toute autre méthode.

Le principe fondamental : En quoi le CVD est-il différent

Un four standard chauffe simplement un matériau pour modifier ses propriétés, comme pour le recuit ou le frittage. Un four CVD, cependant, est une partie essentielle d'un système qui réalise une tâche plus complexe : construire un nouveau matériau solide directement sur une surface.

Comment fonctionne le dépôt chimique en phase vapeur

Le processus implique l'introduction de gaz précurseurs réactifs dans une chambre chauffée (le four). Lorsque ces gaz entrent en contact avec la surface chaude d'un substrat, une réaction chimique se produit. Cette réaction provoque le « dépôt » ou la croissance d'un matériau solide sur le substrat, formant un film extrêmement mince et uniforme.

Contrôle au niveau atomique

Cette méthode permet un contrôle incroyable de l'épaisseur, de la pureté et de la structure du film. C'est cette précision au niveau atomique qui rend le CVD indispensable pour la création de composants de haute technologie où les propriétés des matériaux sont primordiales.

Applications industrielles clés du CVD

La capacité d'ingénierie des surfaces avec des fonctions spécifiques fait de la technologie CVD une pierre angulaire de plusieurs industries de pointe.

Semi-conducteurs et électronique : La base numérique

C'est l'application la plus vaste et la plus critique. Le CVD est utilisé pour déposer les couches fondamentales de silicium, de nitrure de silicium et d'autres matériaux qui forment les transistors et les circuits sur une tranche de silicium. Il est également essentiel pour produire des films minces pour les cellules solaires (photovoltaïque) et les LED. Sans le CVD, les microprocesseurs modernes n'existeraient pas.

Optique et photonique : Manipuler la lumière

Un contrôle précis de l'épaisseur et de l'indice de réfraction est vital en optique. Le CVD est utilisé pour appliquer des revêtements antireflets sur les lentilles d'appareils photo et de lunettes, créer des miroirs hautement réfléchissants pour les lasers, et produire des revêtements protecteurs et résistants aux rayures pour les composants optiques.

Aérospatiale et outillage : Améliorer la durabilité

Dans les applications aérospatiales et automobiles hautes performances, les composants sont soumis à des températures et à une usure extrêmes. Le CVD est utilisé pour déposer des revêtements ultra-durs et résistants à l'usure (comme le nitrure de titane) sur les outils de coupe, les forets et les composants de moteur, augmentant considérablement leur durée de vie et leurs performances. Il est également utilisé pour créer des revêtements de barrière thermique qui protègent les aubes de turbine contre la chaleur intense.

Domaine biomédical : Créer des surfaces biocompatibles

Les implants médicaux, tels que les articulations artificielles ou les implants dentaires, doivent être acceptés par le corps sans provoquer de réaction négative. Le CVD est utilisé pour appliquer des revêtements inertes et biocompatibles (comme le carbone pyrolytique) qui améliorent la durabilité et réduisent le risque de rejet ou d'usure à l'intérieur du corps.

Recherche et science des matériaux : Repousser les limites

Dans les laboratoires, les fours CVD sont des outils essentiels pour le développement de la prochaine génération de matériaux. Les chercheurs les utilisent pour synthétiser de nouveaux matériaux comme le graphène, les nanotubes de carbone et d'autres substances bidimensionnelles, explorant des propriétés qui pourraient mener à de futures percées technologiques.

Comprendre les compromis

Bien que puissant, le CVD est un processus spécialisé choisi pour des raisons spécifiques. Ce n'est pas une solution universelle pour tous les besoins de revêtement ou de chauffage.

Coût et complexité élevés

Les systèmes CVD sont coûteux à construire et à exploiter. Ils nécessitent des systèmes de vide sophistiqués, des contrôleurs de débit de gaz précis et une gestion minutieuse des températures élevées, ce qui les rend plus complexes que les fours industriels standard.

Faibles taux de dépôt

Construire un film atome par atome est un processus méticuleux et souvent lent. Pour les applications nécessitant des revêtements épais sur de grandes pièces, d'autres méthodes comme la projection thermique peuvent être plus pratiques et rentables.

Matériaux précurseurs dangereux

Les gaz utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite une infrastructure de sécurité importante et des protocoles de manipulation spécialisés, ce qui augmente les frais d'exploitation.

Faire le bon choix pour votre objectif

Le choix du processus thermique approprié dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de créer des propriétés électroniques ou optiques actives : Le CVD est souvent le seul choix viable en raison de sa précision dans le contrôle de la pureté et de l'épaisseur du film.

- Si votre objectif principal est d'améliorer la dureté de surface d'un composant critique : Le CVD est une option de premier plan pour créer des couches protectrices minces, durables et haute performance.

- Si votre objectif principal est simplement de traiter thermiquement ou de fritter un matériau en vrac : Un four à vide, à étuve ou tubulaire plus conventionnel, sans les systèmes complexes de distribution de gaz, est une solution plus directe et plus rentable.

En fin de compte, choisir le CVD est une décision d'ingénierie de surface d'un matériau pour une fonction spécifique et de grande valeur.

Tableau récapitulatif :

| Industrie | Objectif principal du four CVD |

|---|---|

| Semi-conducteurs et électronique | Déposer des films minces pour les transistors, les circuits, les cellules solaires et les LED |

| Optique et photonique | Appliquer des revêtements antireflets, réfléchissants et protecteurs sur les lentilles et les miroirs |

| Aérospatiale et outillage | Créer des revêtements résistants à l'usure et des revêtements barrières thermiques pour les outils et les pièces de moteur |

| Domaine biomédical | Appliquer des revêtements biocompatibles sur des implants tels que les articulations et les dispositifs dentaires |

| Recherche et science des matériaux | Synthétiser de nouveaux matériaux tels que le graphène et les nanotubes de carbone |

Tirez parti de la R&D exceptionnelle et de la fabrication interne de KINTEK pour des solutions de fours haute température avancées. Notre gamme de produits diversifiée, comprenant des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, est soutenue par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire grâce à des solutions sur mesure ! Contactez-nous maintenant

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents