Dans la fabrication de matériaux, les principaux avantages d'un four de dépôt chimique en phase vapeur (CVD) sont sa capacité à produire des films minces exceptionnellement purs, uniformes et durables avec des propriétés précisément contrôlées. Cette technologie permet la création de matériaux avancés en déposant des revêtements avec une forte adhérence sur les surfaces les plus complexes, améliorant des caractéristiques telles que la dureté, la résistance à la corrosion et la stabilité thermique.

La véritable valeur d'un four CVD va au-delà du simple revêtement. Il offre un environnement hautement contrôlé pour l'ingénierie des matériaux au niveau atomique, ce qui en fait un outil indispensable pour les applications où la performance, la pureté et la précision sont non négociables.

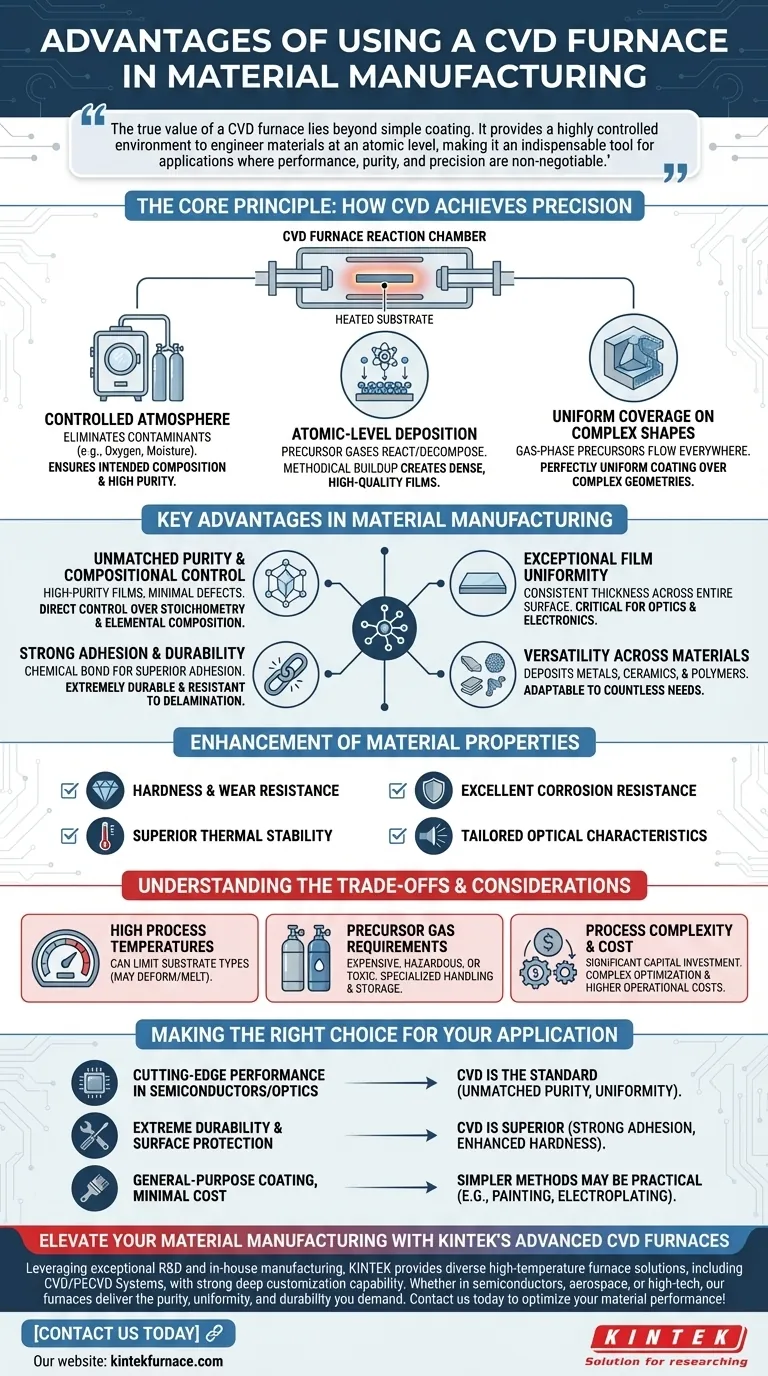

Le principe fondamental : Comment le CVD atteint la précision

Un four CVD est fondamentalement une chambre de réaction. Ses avantages uniques découlent directement de son principe de fonctionnement, qui transforme les gaz en un film solide et performant sur un substrat.

Le rôle d'une atmosphère contrôlée

L'ensemble du processus se déroule sous vide ou dans une atmosphère étroitement régulée. Cet environnement propre est critique, car il élimine les contaminants comme l'oxygène et l'humidité qui pourraient provoquer des impuretés ou des réactions secondaires indésirables.

Ce contrôle garantit que la composition du matériau final correspond exactement à l'intention, ce qui se traduit par des produits de haute pureté avec un minimum de défauts.

Dépôt au niveau atomique

Le processus commence par l'introduction de gaz précurseurs spécifiques dans la chambre de four chauffée. Des températures élevées provoquent des réactions chimiques ou la décomposition de ces gaz près du substrat.

Cette réaction chimique dépose le matériau souhaité atome par atome, ou molécule par molécule, directement sur la surface du substrat. Cette accumulation méthodique est la clé pour créer des films denses et de haute qualité avec une excellente intégrité structurelle.

Couverture uniforme sur des formes complexes

Comme les précurseurs sont en phase gazeuse, ils peuvent s'écouler et atteindre chaque partie exposée du substrat. Cela permet à un four CVD d'appliquer un revêtement parfaitement uniforme sur des géométries complexes en trois dimensions, un défi important pour les méthodes de dépôt en ligne de visée comme la pulvérisation cathodique.

Avantages clés dans la fabrication de matériaux

Le principe de fonctionnement unique du CVD se traduit par plusieurs avantages distincts et puissants pour la production de matériaux avancés dans des industries allant des semi-conducteurs à l'aérospatiale.

Pureté et contrôle compositionnel inégalés

L'atmosphère contrôlée empêche la contamination, conduisant à des films d'une pureté exceptionnellement élevée. En gérant précisément le mélange et le flux des gaz précurseurs, les ingénieurs ont un contrôle direct sur la stœchiométrie et la composition élémentaire du matériau déposé.

Uniformité exceptionnelle du film

Le processus de dépôt en phase gazeuse garantit que l'épaisseur du film est constante sur toute la surface du substrat. Cette uniformité est essentielle pour des applications comme l'optique et l'électronique, où même des variations mineures peuvent dégrader les performances.

Forte adhérence et durabilité

Contrairement à de nombreuses méthodes de revêtement physique, le CVD crée une liaison chimique entre le film et le substrat. Il en résulte une adhérence supérieure, rendant les revêtements obtenus extrêmement durables et résistants au délaminage.

Polyvalence des matériaux

Le CVD est une technique très polyvalente capable de déposer une large gamme de matériaux. Cela inclut les métaux, les céramiques (comme le nitrure de silicium ou le carbure de titane) et même certains polymères, ce qui le rend adaptable à d'innombrables besoins de fabrication.

Amélioration des propriétés des matériaux

L'objectif principal de l'utilisation du CVD est souvent de conférer des propriétés supérieures à un substrat. Ces améliorations comprennent une dureté et une résistance à l'usure considérablement améliorées, une stabilité thermique supérieure, une excellente résistance à la corrosion et des caractéristiques optiques adaptées.

Comprendre les compromis et les considérations

Bien que puissant, un four CVD n'est pas une solution universelle. Sa précision s'accompagne d'exigences et de limitations spécifiques qui doivent être pondérées par rapport à ses avantages.

Températures de processus élevées

Le CVD nécessite généralement des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains peuvent se déformer ou fondre dans de telles conditions.

Exigences en matière de gaz précurseurs

Le processus dépend entièrement de la disponibilité de gaz précurseurs appropriés. Ces gaz peuvent être coûteux, dangereux ou toxiques, nécessitant des systèmes de manipulation, de stockage et d'évacuation spécialisés.

Complexité et coût du processus

Les systèmes CVD sont sophistiqués et représentent un investissement en capital important. Le processus lui-même peut être complexe à optimiser, et les coûts opérationnels liés à l'énergie, aux gaz et aux systèmes de vide sont souvent plus élevés que pour des méthodes de revêtement plus simples.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de votre objectif final. Un four CVD est le choix définitif lorsque la performance ne peut être compromise.

- Si votre objectif principal est la performance de pointe dans les semi-conducteurs ou l'optique : Le CVD est la norme, car sa pureté, son uniformité et son contrôle compositionnel inégalés sont essentiels.

- Si votre objectif principal est une durabilité extrême et une protection de surface : L'adhérence chimique forte et la dureté améliorée des revêtements CVD en font un choix supérieur pour les outils, les moteurs et les composants industriels.

- Si votre objectif principal est un revêtement à usage général avec un coût minimal : Des méthodes plus simples comme la peinture ou la galvanoplastie peuvent être plus pratiques si la pureté et la performance les plus élevées ne sont pas requises.

En fin de compte, l'adoption du CVD est une décision stratégique visant à prioriser la qualité et la performance des matériaux avant tout.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté inégalée | L'atmosphère contrôlée prévient la contamination, assurant des films de haute pureté avec une composition précise. |

| Uniformité exceptionnelle | Le dépôt en phase gazeuse offre une épaisseur de film constante sur des surfaces 3D complexes. |

| Forte adhérence | La liaison chimique résulte en des revêtements durables et résistants au délaminage. |

| Polyvalence | Capable de déposer des métaux, des céramiques et des polymères pour diverses applications. |

| Propriétés améliorées | Améliore la dureté, la résistance à l'usure, la stabilité thermique, la résistance à la corrosion et les caractéristiques optiques. |

Optimisez votre fabrication de matériaux avec les fours CVD avancés de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans les semi-conducteurs, l'aérospatiale ou d'autres industries de haute technologie, nos fours CVD offrent la pureté, l'uniformité et la durabilité qu'exigent vos applications.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser les performances et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité