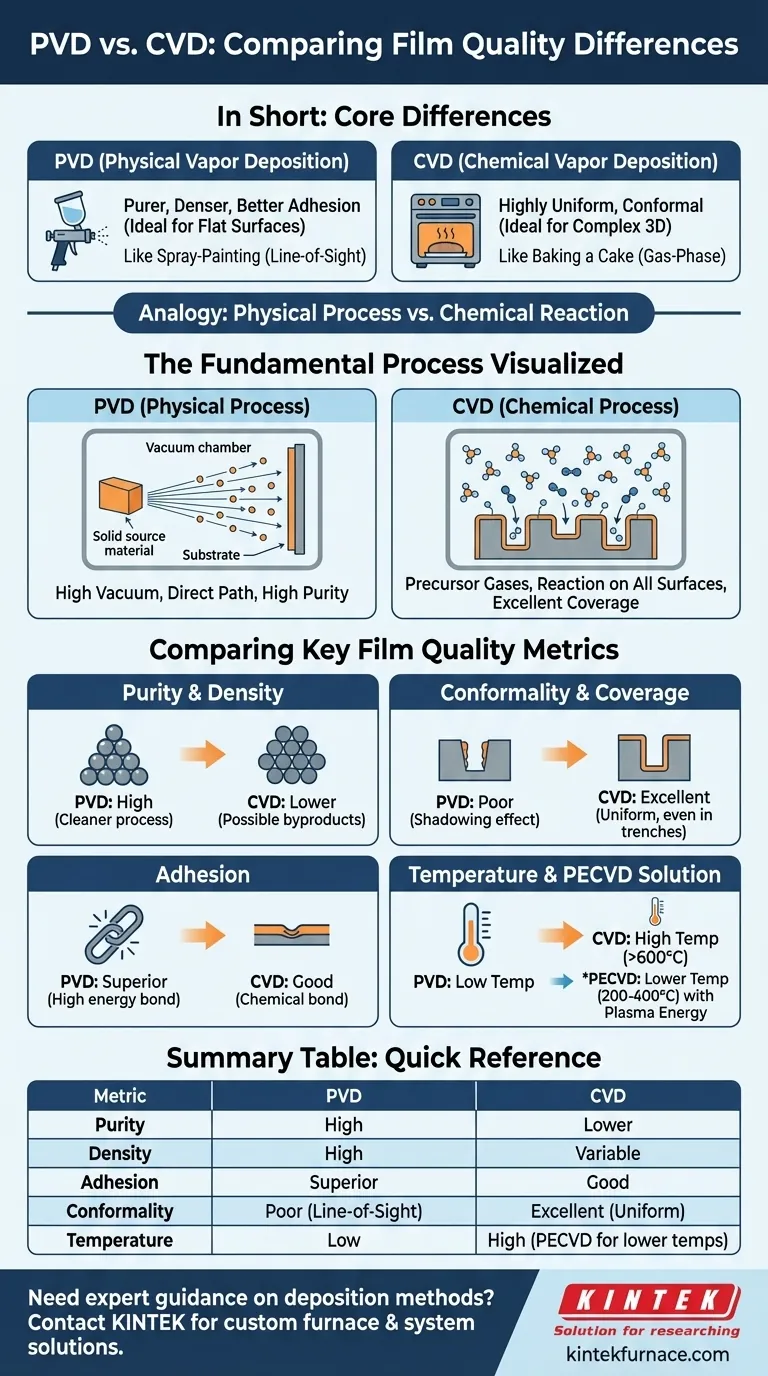

En bref, le PVD produit généralement des films plus purs et plus denses avec une meilleure adhérence, tandis que le CVD excelle dans la création de revêtements très uniformes (conformes) sur des surfaces complexes et non planes. Aucune méthode n'est universellement supérieure ; la « meilleure » qualité dépend entièrement des exigences spécifiques de votre application, principalement de la géométrie de la pièce et des propriétés du film souhaitées.

La différence fondamentale réside dans le processus lui-même : le PVD est un processus physique, à ligne de visée, semblable à la peinture au pistolet, ce qui résulte en une grande pureté. Le CVD est un processus chimique en phase gazeuse, semblable à la cuisson d'un gâteau, ce qui permet une excellente couverture partout. Comprendre cette distinction est la clé pour choisir la bonne méthode.

Le processus fondamental : Physique contre Chimie

Les différences de qualité de film ne sont pas arbitraires ; elles sont une conséquence directe de la manière dont chaque méthode de dépôt fonctionne au niveau moléculaire.

PVD : Un processus physique « à ligne de visée »

Le dépôt physique en phase vapeur (PVD) fonctionne sous vide poussé. Un matériau source solide est vaporisé (par exemple, par pulvérisation cathodique ou évaporation), et ces atomes ou molécules voyagent en ligne droite pour se condenser sur le substrat.

Ce processus physique et non réactif est la raison pour laquelle le PVD excelle dans la création de films exceptionnellement purs. Il y a très peu d'autres molécules de gaz dans la chambre susceptibles d'être piégées dans le film en croissance.

CVD : Une réaction chimique en phase gazeuse

Le dépôt chimique en phase vapeur (CVD) implique l'introduction de gaz précurseurs dans une chambre de réaction. Ces gaz réagissent sur la surface chaude du substrat, formant le film solide désiré et des sous-produits volatils qui sont ensuite évacués par pompage.

Parce qu'il repose sur un gaz qui remplit toute la chambre, le CVD peut revêtir toutes les surfaces d'une pièce complexe avec une épaisseur très uniforme.

Comparaison des métriques clés de qualité de film

Chaque processus crée des films avec un profil distinct de forces et de faiblesses.

Pureté et Densité

Le PVD produit généralement des films plus purs et plus denses. L'environnement de vide poussé minimise les chances que des contaminants ou des gaz sous-produits soient incorporés dans le film, conduisant à une pureté de matériau plus élevée.

Les films CVD peuvent avoir une pureté inférieure car les produits chimiques précurseurs peuvent ne pas réagir complètement, ou des sous-produits chimiques peuvent se retrouver piégés dans la structure du film.

Conformité et Couverture

Le CVD est le leader incontesté en matière de conformité. Les gaz précurseurs peuvent diffuser dans des caractéristiques complexes, des tranchées et des surfaces internes et y réagir, créant un film d'épaisseur uniforme partout.

Le PVD est un processus à ligne de visée et peine avec les géométries complexes. Les surfaces qui ne font pas directement face au matériau source recevront peu ou pas de revêtement, créant un effet d'« ombrage ».

Adhérence

Le PVD donne souvent une adhérence supérieure. Les atomes déposés dans de nombreux procédés PVD (comme la pulvérisation cathodique) arrivent au substrat avec une énergie cinétique élevée, ce qui les aide à former une liaison solide et mélangée avec la surface.

Bien que l'adhérence du CVD soit généralement bonne, elle repose sur la liaison chimique formée à la surface, qui peut parfois être moins robuste que l'implantation énergétique du PVD.

Comprendre les compromis

Le choix concerne rarement une seule métrique de qualité, mais plutôt un équilibre entre les contraintes du processus et les résultats souhaités.

Le dilemme de la température

Le CVD traditionnel nécessite des températures très élevées (souvent > 600 °C) pour entraîner les réactions chimiques nécessaires. Cela peut induire des contraintes thermiques, provoquer une désadaptation du réseau cristallin et endommager les substrats sensibles à la température comme les polymères ou certains composants électroniques.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, ce qui les rend adaptés à une plus large gamme de matériaux de substrat.

La solution : Le CVD assisté par plasma (PECVD)

Pour surmonter les limites de température du CVD, le CVD assisté par plasma (PECVD) a été développé. Il utilise un champ électrique pour créer un plasma, un gaz ionisé.

Ce plasma fournit l'énergie nécessaire pour piloter les réactions chimiques à des températures beaucoup plus basses (typiquement 200-400 °C). Le PECVD produit des films avec une bonne conformité et moins de trous d'épingle tout en réduisant les contraintes thermiques, ce qui le rend idéal pour l'électronique et les applications sensibles à la chaleur.

Complexité et sécurité du processus

Le PVD est un processus physique conceptuellement plus simple avec moins de dangers chimiques. Ses variables principales sont le taux de dépôt, le temps et la température du substrat.

Le CVD est un processus chimique plus complexe nécessitant un contrôle précis des débits de gaz, des concentrations, de la pression de la chambre et de la température. Il implique souvent des produits chimiques précurseurs volatils et parfois dangereux.

Faire le bon choix pour votre objectif

Sélectionnez la technologie dont les forces correspondent à vos exigences non négociables.

- Si votre objectif principal est la pureté ultime sur une surface relativement plane : Le PVD est le choix supérieur pour ses films propres, denses et hautement adhérents, idéaux pour l'optique et l'électronique.

- Si votre objectif principal est un revêtement uniforme sur une pièce 3D complexe : La conformité exceptionnelle du CVD est nécessaire pour assurer une couverture complète et uniforme sur toutes les surfaces.

- Si votre objectif principal est un revêtement conforme sur un substrat sensible à la température : Le PECVD est la solution optimale, combinant les avantages de couverture du CVD avec l'avantage de basse température du PVD.

En fin de compte, choisir entre ces technologies puissantes commence par une compréhension claire des exigences géométriques et matérielles uniques de votre application.

Tableau récapitulatif :

| Métrique | PVD | CVD |

|---|---|---|

| Pureté | Élevée | Plus faible |

| Densité | Élevée | Variable |

| Adhérence | Supérieure | Bonne |

| Conformité | Mauvaise (ligne de visée) | Excellente (couverture uniforme) |

| Température | Basse | Élevée (PECVD pour températures plus basses) |

Besoin de conseils d'experts pour sélectionner la bonne méthode de dépôt pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- L'atmosphère réductrice peut-elle être remplacée par d'autres milieux gazeux ? Découvrez les solutions avancées d'ingénierie des surfaces

- Comment le degré d'ionisation dans le MPCVD se compare-t-il aux autres méthodes ? Découvrez une qualité de film et une vitesse supérieures

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Quels avantages les outils diamantés MPCVD offrent-ils dans les applications industrielles ? Maximiser la durée de vie et l'efficacité