Un creuset en corindon sert de récipient protecteur à haute température conçu pour supporter physiquement et isoler chimiquement les échantillons de céramique pendant le processus de frittage. Sa fonction principale est d'agir comme une barrière, empêchant l'échantillon d'entrer en contact direct avec les revêtements du four ou les éléments chauffants tout en résistant aux environnements thermiques extrêmes.

La valeur fondamentale d'un creuset en corindon réside dans sa capacité à maintenir un environnement chimiquement inerte à des températures dépassant 1600°C, garantissant que le produit céramique final conserve sa composition prévue sans contamination.

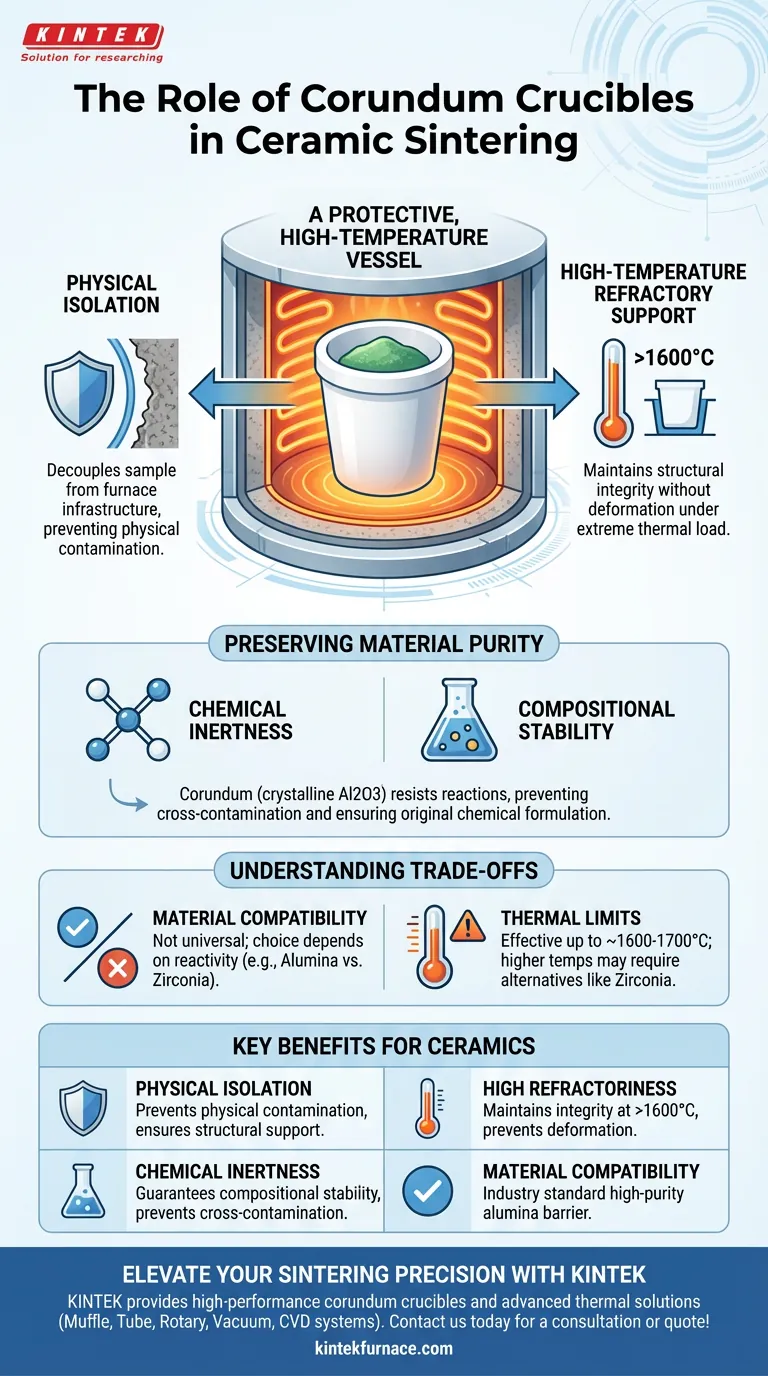

Les mécanismes de protection

Isolation physique

Le rôle fondamental du creuset est de fournir une frontière physique stable. À l'intérieur d'un four, les éléments chauffants et les matériaux isolants peuvent être des sources de contamination physique.

En plaçant les échantillons à l'intérieur du creuset, vous découplez efficacement l'échantillon de l'infrastructure du four. Cela garantit que le matériau reste structurellement supporté tout au long du cycle de chauffage.

Support réfractaire à haute température

Le frittage nécessite une chaleur intense pour induire la diffusion atomique. Un creuset en corindon est classé comme un récipient hautement réfractaire.

Il est conçu pour maintenir son intégrité structurelle à des températures dépassant 1600 degrés Celsius. Cela lui permet de maintenir les échantillons en toute sécurité sans ramollir, se déformer ou échouer sous la charge thermique.

Préservation de la pureté des matériaux

Inertie chimique

Au-delà du support physique, le creuset joue un rôle chimique vital. Le corindon (oxyde d'aluminium cristallin) est réputé pour son excellente inertie chimique.

Pendant le processus de frittage, les matériaux deviennent très réactifs. Le creuset en corindon résiste aux réactions avec l'échantillon, empêchant la contamination croisée qui altérerait les propriétés du matériau.

Stabilité compositionnelle

Pour les céramiques de haute performance, une composition chimique précise est essentielle. Toute interaction entre le récipient et l'échantillon peut introduire des impuretés.

Étant donné que le creuset en corindon ne libère pas d'éléments et ne réagit pas avec la charge céramique, il garantit que l'échantillon conserve sa formulation chimique d'origine tout au long du processus de frittage.

Comprendre les compromis

Compatibilité des matériaux

Bien que le corindon soit un excellent matériau réfractaire d'usage général, ce n'est pas une solution universelle pour tous les éléments.

Comme indiqué dans des contextes métallurgiques plus larges, le choix du matériau du creuset — qu'il s'agisse d'alumine (corindon), de zircone ou de graphite — dépend fortement de la réactivité spécifique du matériau traité.

Limites thermiques

Le corindon fonctionne exceptionnellement bien jusqu'à environ 1600°C–1700°C. Cependant, pour les processus nécessitant des températures encore plus élevées ou impliquant des métaux qui réagissent spécifiquement avec l'alumine, d'autres matériaux réfractaires comme la zircone peuvent être nécessaires.

Faire le bon choix pour votre processus

Pour assurer le succès de votre processus de frittage, évaluez vos exigences par rapport aux capacités du creuset :

- Si votre objectif principal est la pureté compositionnelle : Fiez-vous aux creusets en corindon pour éviter les réactions chimiques entre l'échantillon et le récipient.

- Si votre objectif principal est la stabilité à haute température : Utilisez du corindon pour les processus atteignant jusqu'à 1600°C, en veillant à ce que le récipient offre un support rigide sans déformation.

- Si votre objectif principal est le traitement de matériaux réactifs : Vérifiez que votre matériau d'échantillon spécifique n'a pas d'affinité chimique pour l'oxyde d'aluminium avant de procéder.

Le creuset en corindon est la norme de l'industrie pour stabiliser l'environnement de frittage, agissant comme le gardien de la forme et de la chimie de l'échantillon.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus de frittage | Avantage pour la céramique |

|---|---|---|

| Isolation physique | Découple les échantillons des revêtements/éléments chauffants du four | Prévient la contamination physique et assure le support structurel |

| Haute réfractivité | Maintient l'intégrité à des températures >1600°C | Prévient la déformation ou la défaillance du récipient sous charge thermique extrême |

| Inertie chimique | Résiste aux réactions avec les charges céramiques réactives | Garantit la stabilité compositionnelle et prévient la contamination croisée |

| Compatibilité des matériaux | Agit comme une barrière d'alumine (Al2O3) de haute pureté | Norme de l'industrie pour préserver les propriétés des matériaux de haute performance |

Améliorez la précision de votre frittage avec KINTEK

Ne laissez pas la contamination compromettre votre recherche ou votre production. KINTEK fournit des creusets en corindon haute performance et des solutions thermiques avancées conçues pour les environnements de laboratoire les plus exigeants.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi qu'une gamme complète de fours de laboratoire haute température — tous personnalisables pour répondre à vos besoins uniques de frittage. Que vous ayez besoin d'une inertie chimique supérieure ou d'une stabilité thermique spécialisée, notre équipe technique est prête à vous aider.

Prêt à optimiser votre traitement céramique ? Contactez-nous dès aujourd'hui pour une consultation ou un devis !

Guide Visuel

Références

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'une pompe à vide à palettes tournantes dans un système d'élimination du mercure sous vide thermique ? Améliorer l'efficacité de l'évaporation

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour la méthode de cuisson ? Assurer la sécurité et la pureté du catalyseur

- Pourquoi utiliser des tubes de quartz scellés et le vide pour la préparation d'alliages Mg-Zn/Mg-Cd ? Assurer la pureté compositionnelle

- Quelles sont les fonctions principales des creusets en graphite de haute pureté ? Optimisation de la pureté et de l'efficacité de l'alliage Mg-Zn-xSr

- Comment la densité des céramiques d'alumine se compare-t-elle à celle de l'acier ? Découvrez des solutions de matériaux plus légères et performantes.

- Quel rôle joue un creuset en céramique dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr ? Assurer l'exactitude des données

- Pourquoi les échantillons de revêtement sont-ils placés dans des creusets spécialisés ? Assurez des résultats précis de tests de corrosion par sels fondus

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur