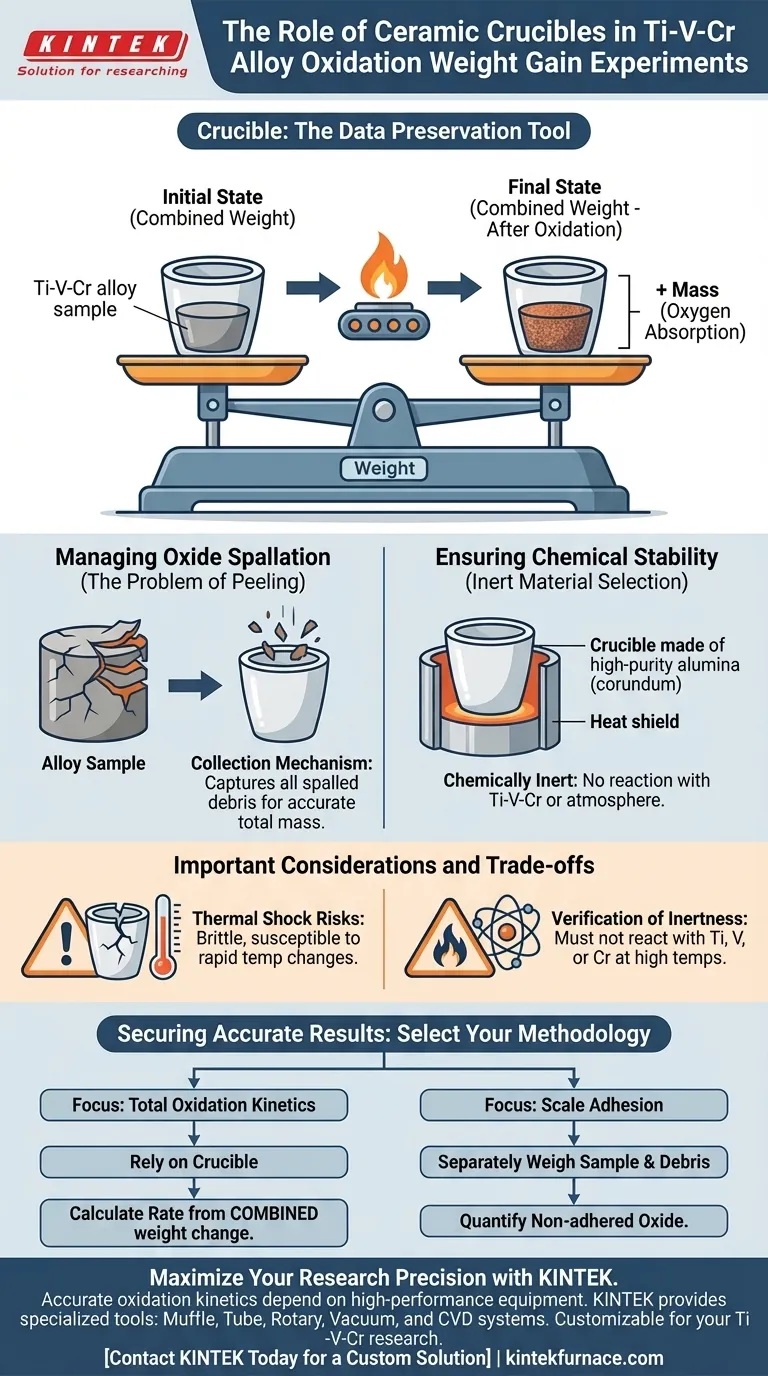

Dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr, le creuset en céramique agit comme un récipient de confinement chimiquement inerte qui préserve l'intégrité du bilan massique total. Il permet aux chercheurs de déterminer les vitesses d'oxydation en mesurant le poids combiné du récipient et de l'échantillon, garantissant qu'aucune masse n'est perdue même si la couche d'oxyde se détache du métal.

Le creuset n'est pas simplement un support ; c'est un outil de préservation des données. Sa fonction principale est de collecter toute couche d'oxyde qui se décolle (pèle) de l'alliage, garantissant que la mesure finale du poids reflète avec précision l'oxygène total absorbé par le système.

Les principes de la mesure du gain de masse

La technique du « poids combiné »

Dans ces expériences, la précision repose sur le suivi de la masse totale du système. Les chercheurs ne pèsent pas l'échantillon Ti-V-Cr isolément après le chauffage.

Au lieu de cela, ils mesurent le poids combiné du creuset en céramique et de l'échantillon ensemble. Cette référence est établie avant le début de l'expérience et est comparée au poids total après le processus d'oxydation.

Capture des changements minimes

L'oxydation implique l'absorption d'atomes d'oxygène dans le réseau métallique ou la formation de couches de surface. Cela entraîne une augmentation de masse.

L'utilisation d'un creuset permet aux balances analytiques de capturer ces changements de masse souvent minimes sans l'interférence de la manipulation directe de l'échantillon, ce qui pourrait perturber la fragile couche d'oxyde.

Gestion du décollement de l'oxyde

Le problème du pelage

Les alliages Ti-V-Cr, comme de nombreux métaux à haute température, développent une couche d'oxyde lorsqu'ils sont exposés à la chaleur.

Sous contrainte thermique ou en raison de cinétiques de croissance spécifiques, cette couche d'oxyde peut se fissurer, peler ou se décoller de la surface de l'échantillon.

Le mécanisme de collecte

Si un échantillon était suspendu ou placé sur un plateau plat sans confinement, les débris d'oxyde décollés tomberaient et seraient perdus.

Le creuset en céramique résout ce problème en collectant tous les débris tombants. Comme les débris sont piégés dans le récipient, leur masse est incluse dans la pesée finale, garantissant que le gain de poids calculé représente la véritable étendue de l'oxydation.

Assurer la stabilité chimique

Sélection de matériaux inertes

Le creuset doit être fabriqué à partir de matériaux possédant une stabilité chimique élevée, tels que la corindon de haute pureté (alumine).

Prévention des réactions croisées

Le creuset doit rester inerte à haute température. Il ne doit pas réagir avec l'alliage Ti-V-Cr ou l'atmosphère oxydante.

Toute interaction chimique entre le creuset et l'échantillon modifierait artificiellement la masse, corrompant ainsi les données expérimentales.

Considérations importantes et compromis

Vérification de l'inertie

Bien que les céramiques de haute pureté soient généralement stables, le titane est très réactif à des températures élevées.

Il faut vérifier que la composition céramique spécifique choisie ne subit pas de réactions à l'état solide avec le titane, le vanadium ou le chrome à la température expérimentale cible.

Risques de choc thermique

Les creusets en céramique sont fragiles et sensibles au choc thermique.

Des cycles de chauffage ou de refroidissement rapides peuvent provoquer la fissuration du creuset. Un creuset fissuré peut perdre de la masse (éclats tombant) ou permettre aux débris d'oxyde de s'échapper, invalidant ainsi les données de gain de poids.

Sécuriser des résultats précis

Pour garantir la validité de vos données d'oxydation Ti-V-Cr, sélectionnez votre méthodologie en fonction de vos objectifs analytiques spécifiques :

- Si votre objectif principal est la cinétique d'oxydation totale : Fiez-vous au creuset pour capturer toute la masse décollée ; calculez les taux strictement en fonction du changement de poids combiné du creuset et de l'échantillon.

- Si votre objectif principal est l'adhérence de la couche : Pesez séparément l'échantillon et les débris collectés dans le creuset pour quantifier exactement la quantité de la couche d'oxyde qui n'a pas adhéré au substrat.

En traitant le creuset comme une partie intégrante du système de mesure, vous vous assurez que la dégradation physique de l'échantillon n'entraîne pas une perte de données.

Tableau récapitulatif :

| Caractéristique | Fonction dans les expériences d'oxydation | Impact sur l'exactitude des données |

|---|---|---|

| Confinement | Capture les débris d'oxyde décollés / couches qui pèlent | Empêche la sous-estimation du gain d'oxygène |

| Inertie | Résiste aux réactions avec le Ti-V-Cr à haute température | Assure que le changement de poids provient uniquement de l'oxydation |

| Masse combinée | Pesée conjointement avec l'échantillon (Récipient + Alliage) | Permet un suivi précis de la masse totale du système |

| Pureté du matériau | Généralement de l'alumine de haute pureté (corindon) | Minimise la contamination croisée pendant le chauffage |

Maximisez la précision de vos recherches avec KINTEK

La cinétique d'oxydation précise dépend d'équipements de laboratoire haute performance. KINTEK fournit les outils spécialisés nécessaires pour la science des matériaux exigeante, des creusets en céramique de haute pureté aux systèmes de chauffage avancés.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en recherche sur les alliages Ti-V-Cr ou vos besoins industriels. Assurez-vous que vos expériences sont soutenues par le meilleur de la technologie à haute température.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Yuanzhi Sun, Liangju He. Prediction of oxidation resistance of Ti-V-Cr burn resistant titanium alloy based on machine learning. DOI: 10.1038/s41529-025-00553-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un système de pompage sous vide est-il essentiel pour les expériences sur l'alliage DD6 et la coque en céramique ? Obtenir des résultats de haute pureté

- Pourquoi un équipement de chauffage à température contrôlée est-il requis pour le perrhénate de calcium ? Assurer la stabilité du rhénium à 140 °C

- Les tubes de four en céramique d'alumine peuvent-ils être personnalisés pour des applications spécifiques ?Des solutions haute température sur mesure pour votre laboratoire

- Quel rôle joue une plateforme de substrat chauffée dans le dépôt par pyrolyse par pulvérisation ? Optimisez la qualité de vos couches minces

- Quelle est l'importance d'un injecteur refroidi par eau dans les expériences DTF ? Assurer une mesure précise du délai d'allumage

- Quelles sont les considérations techniques pour la sélection d'un creuset en graphite ? Aperçus d'experts pour l'électrolyse des sels fondus

- Pourquoi un creuset en molybdène est-il considéré comme un choix idéal pour la fusion du quartz ? Solutions de haute pureté à 2000°C

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ou en platine ? Améliorer la pureté dans la fusion de verre spécialisé