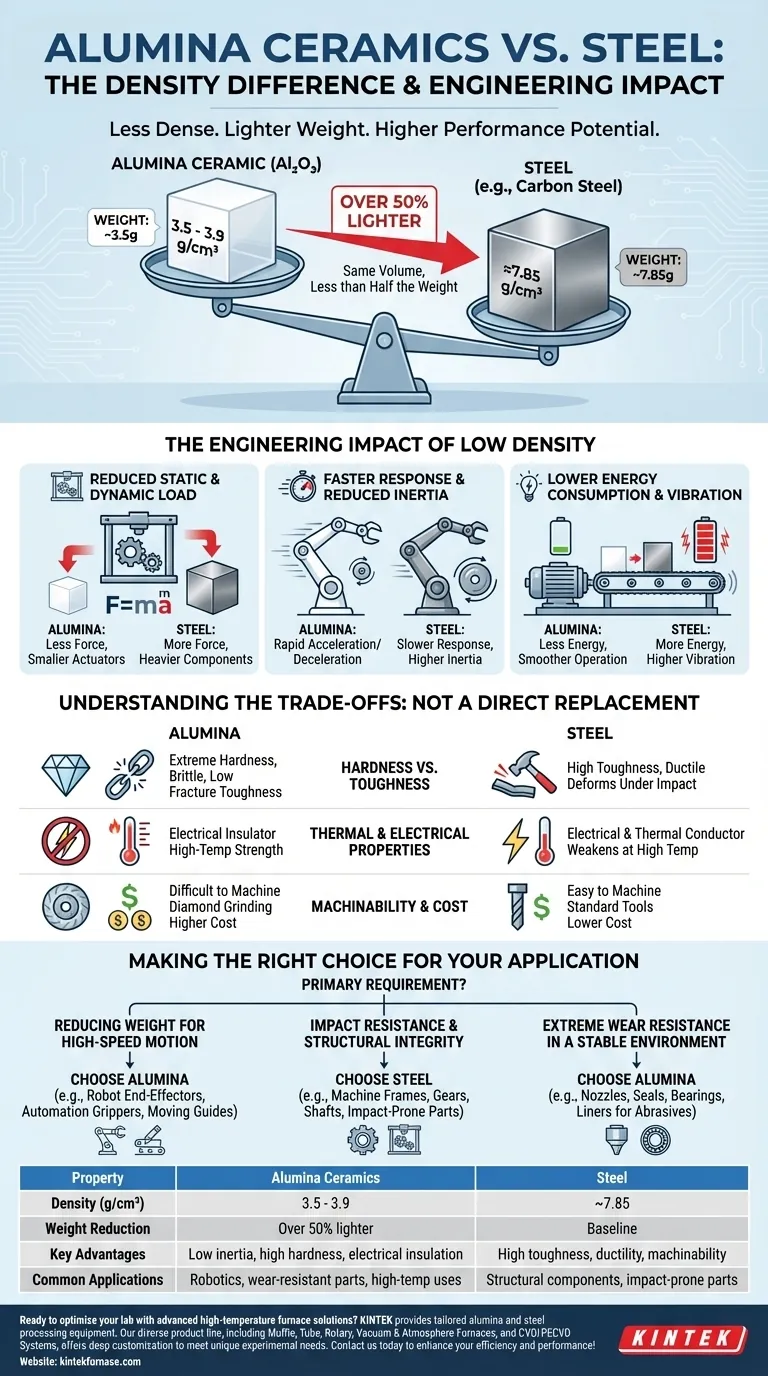

En termes simples, la céramique d'alumine est significativement moins dense que l'acier. Avec une densité typique d'environ 3,5 à 3,9 g/cm³, un composant en alumine pèsera moins de la moitié d'un composant de taille identique fabriqué en acier, dont la densité est d'environ 7,85 g/cm³. Cette réduction de poids substantielle est une raison principale de choisir l'alumine dans de nombreuses applications d'ingénierie avancées.

La considération principale n'est pas seulement que l'alumine est plus légère, mais comment cette densité plus faible modifie fondamentalement les performances d'un système. Choisir entre l'alumine et l'acier nécessite d'équilibrer les avantages de l'alumine en termes de poids et de dureté par rapport à la ténacité et la ductilité supérieures de l'acier.

L'impact d'ingénierie de la faible densité

La différence de densité est plus qu'un simple chiffre ; elle a des conséquences directes sur la conception des machines, la consommation d'énergie et l'efficacité opérationnelle. Comprendre cela est essentiel pour une sélection de matériaux appropriée.

Définir la différence de densité

La densité est une mesure de la masse par unité de volume. Un matériau de faible densité offre le même volume physique pour un poids significativement moindre.

Pour une comparaison directe, un cube d'acier d'un centimètre cube pèse environ 7,85 grammes. Un cube d'alumine identique ne pèse qu'environ 3,5 grammes. Cela signifie que pour toute pièce donnée, passer de l'acier à l'alumine peut réduire sa masse de plus de 50 %.

Pourquoi une densité plus faible réduit la charge de l'équipement

Cette réduction de poids a un impact sur l'équipement de deux manières critiques : la charge statique et la charge dynamique.

La charge statique est la force constante exercée par le poids du composant sur sa structure de support. Des pièces en alumine plus légères réduisent cette charge, permettant des cadres, des roulements et des actionneurs moins massifs, ce qui peut réduire le coût et la complexité de l'ensemble.

La charge dynamique est liée aux forces nécessaires pour démarrer, arrêter ou changer la direction d'un composant. Parce que la force est égale à la masse multipliée par l'accélération (F=ma), une pièce avec moins de masse nécessite proportionnellement moins de force pour atteindre la même accélération.

Principaux avantages de la faible masse de l'alumine

Dans les applications impliquant un mouvement, les avantages d'une faible densité se cumulent rapidement. Une masse plus faible est la clé de performances supérieures.

Inertie réduite et réponse plus rapide

L'inertie est la résistance d'un objet aux changements de son état de mouvement. Les composants plus légers ont une inertie plus faible, ce qui leur permet d'accélérer et de décélérer beaucoup plus rapidement.

Ceci est crucial pour la robotique, l'automatisation à grande vitesse et les machines rotatives où des mouvements rapides et précis sont essentiels pour la performance et le débit.

Consommation d d'énergie réduite

Déplacer un composant plus léger nécessite moins d'énergie. Sur des millions de cycles dans un système automatisé, les économies d'énergie résultant de l'utilisation de pièces en alumine peuvent être substantielles, ce qui entraîne des coûts opérationnels plus faibles.

Vibrations et usure minimisées

Dans les systèmes à grande vitesse, l'élan des composants lourds peut provoquer des vibrations importantes. Les pièces en alumine plus légères génèrent moins d'élan et de vibrations, ce qui entraîne un fonctionnement plus fluide et une usure réduite des composants associés comme les roulements et les entraînements.

Comprendre les compromis : l'alumine n'est pas un remplacement direct de l'acier

Bien que sa faible densité soit un avantage majeur, l'alumine possède des propriétés très différentes de celles de l'acier. Une conception réussie dépend de la compréhension de ces compromis critiques.

Dureté vs Ténacité

L'alumine est exceptionnellement dure et résistante à l'usure, surpassant de loin même les aciers trempés. Elle est excellente pour les environnements abrasifs.

Cependant, elle est aussi très cassante. L'acier est tenace et ductile, ce qui signifie qu'il se pliera ou se déformera sous l'impact. L'alumine a une faible ténacité à la rupture et peut se briser sous un choc soudain qui ne ferait qu'entamer une pièce en acier.

Propriétés thermiques et électriques

L'alumine est un excellent isolant électrique et maintient sa résistance à des températures très élevées où l'acier s'affaiblirait. L'acier, en revanche, est un conducteur thermique et électrique.

Usinabilité et coût

L'acier est relativement facile à usiner en formes complexes. L'alumine est extrêmement dure, elle doit donc être rectifiée au diamant à ses dimensions finales après cuisson. Ce processus est plus lent et plus coûteux, augmentant le coût final de la pièce, en particulier pour les géométries complexes.

Faire le bon choix pour votre application

La décision d'utiliser l'alumine ou l'acier doit être dictée par l'exigence la plus importante du composant.

- Si votre objectif principal est de réduire le poids pour un mouvement à grande vitesse : Choisissez l'alumine pour les composants comme les effecteurs terminaux de robots, les pinces d'automatisation et les guides mobiles où une faible inertie est primordiale.

- Si votre objectif principal est la résistance aux chocs et l'intégrité structurelle : Choisissez l'acier pour les châssis de machines, les engrenages, les arbres et toute pièce soumise à des charges soudaines ou élevées.

- Si votre objectif principal est une résistance extrême à l'usure dans un environnement stable et sans impact : Choisissez l'alumine pour les composants comme les buses, les joints, les roulements et les revêtements qui manipulent des matériaux abrasifs.

En fin de compte, une sélection efficace des matériaux résulte de l'adéquation des atouts uniques d'un matériau aux exigences spécifiques de votre problème d'ingénierie.

Tableau récapitulatif :

| Propriété | Céramiques d'alumine | Acier |

|---|---|---|

| Densité (g/cm³) | 3.5 - 3.9 | ~7.85 |

| Réduction de poids | Plus de 50 % plus léger | Base de référence |

| Avantages clés | Faible inertie, haute dureté, isolation électrique | Haute ténacité, ductilité, usinabilité |

| Applications courantes | Robotique, pièces résistantes à l'usure, utilisations à haute température | Composants structurels, pièces sujettes aux chocs |

Prêt à optimiser votre laboratoire avec des solutions de fours avancées à haute température ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des équipements de traitement d'alumine et d'acier sur mesure. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Fours de frittage par étincelage et plasma SPS

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température