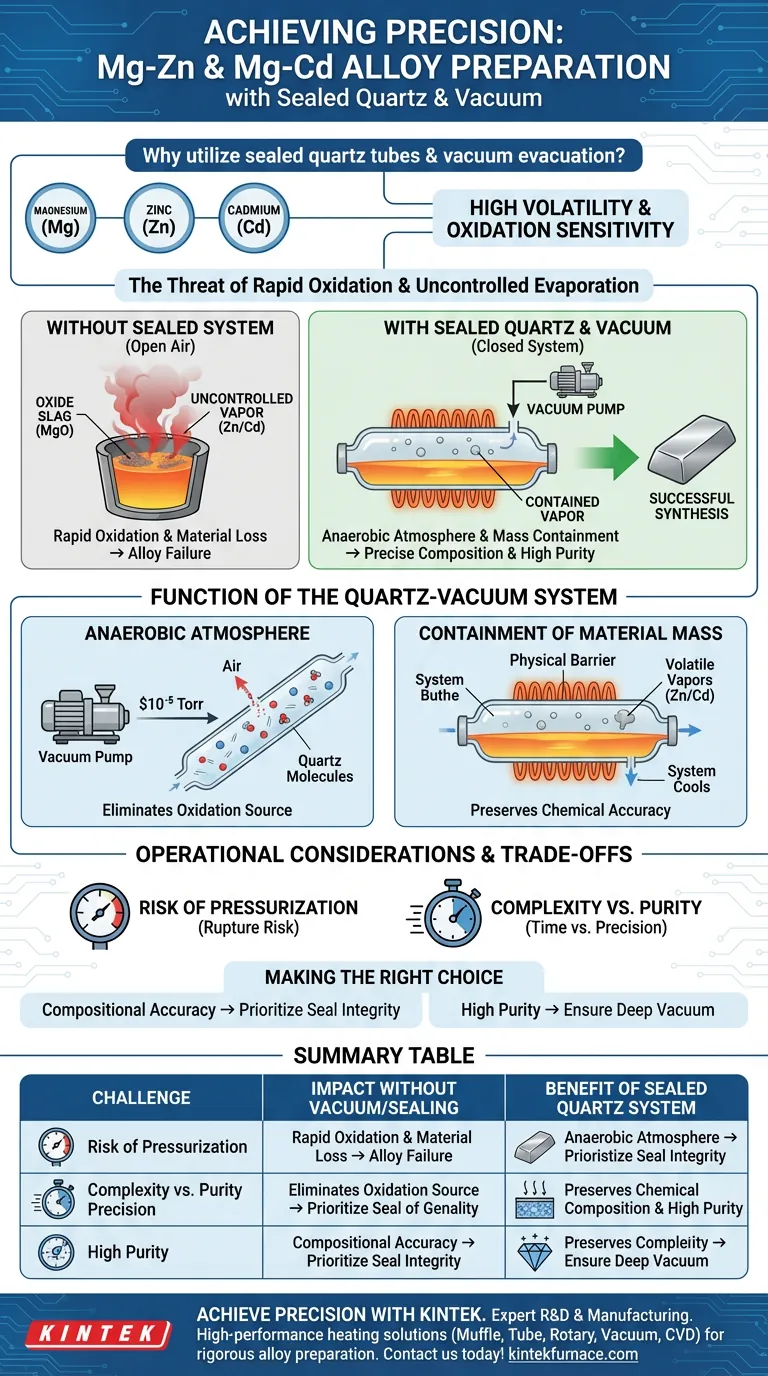

La nécessité découle des propriétés physiques spécifiques du magnésium, du zinc et du cadmium. Ces métaux se caractérisent par une volatilité élevée et une sensibilité extrême à l'oxydation à des températures élevées. L'utilisation de tubes de quartz scellés avec évacuation sous vide crée un environnement isolé qui empêche les matières premières de brûler ou de s'évaporer, garantissant ainsi que l'alliage final corresponde à votre composition chimique prévue.

Point clé à retenir Cette technique résout deux points de défaillance critiques : elle élimine l'oxygène atmosphérique pour prévenir la formation d'oxydes et crée un système fermé pour contenir la haute pression de vapeur des éléments volatils, garantissant la précision compositionnelle.

La vulnérabilité chimique des matières premières

La menace d'une oxydation rapide

Le magnésium est très réactif. Lorsqu'il est exposé à l'oxygène à des températures de fusion, il forme rapidement de l'oxyde de magnésium.

Cette oxydation n'est pas seulement un problème de surface ; elle peut dégrader une partie importante de la matière première en scories inutiles. Sans environnement protecteur, l'introduction d'oxydes compromet l'intégrité structurelle et la pureté de l'alliage résultant.

Gestion de la haute pression de vapeur

Le zinc et le cadmium ont une pression de vapeur élevée, ce qui signifie qu'ils ont une forte tendance à se transformer en gaz à des températures relativement basses.

Dans un système ouvert, ces éléments subiraient une évaporation incontrôlée pendant le processus de fusion. Cela entraîne une perte de masse matérielle importante, rendant impossible la prédiction ou le contrôle du rapport des éléments dans l'alliage final.

Fonction du système quartz-vide

Établir une atmosphère anaérobie

Le rôle principal de l'évacuation sous vide est d'éliminer l'air du récipient de réaction avant le début du chauffage.

En réduisant la pression interne (souvent à des niveaux tels que $10^{-5}$ Torr), vous créez une atmosphère protectrice anaérobie. Cela élimine efficacement la source d'oxydation, garantissant que le magnésium reste métallique et pur tout au long du cycle de chauffage.

Confinement de la masse matérielle

Le tube de quartz scellé agit comme une barrière physique contre la perte de matière.

Bien qu'une certaine évaporation de zinc ou de cadmium soit inévitable à l'intérieur du tube, le système fermé garantit que cette vapeur ne peut pas s'échapper. Lorsque le système refroidit ou atteint l'équilibre, ces vapeurs sont retenues dans la matrice de l'alliage au lieu d'être perdues dans l'environnement, préservant ainsi l'exactitude de la composition chimique.

Considérations opérationnelles et compromis

Le risque de pressurisation

Bien que le scellage soit nécessaire, il introduit un risque d'augmentation de la pression interne.

Lorsque les métaux volatils chauffent et se vaporisent, la pression à l'intérieur du tube de quartz augmente. Si le tube est fragile ou si la montée en température est trop agressive, il y a un risque de rupture.

Complexité vs Pureté

L'utilisation de tubes de quartz scellés sous vide ajoute un temps et une complexité considérables au processus de préparation par rapport à la fusion à l'air libre.

Cependant, c'est un compromis nécessaire. Les méthodes conventionnelles comme le chauffage en étuve sans encapsulation entraîneraient une oxydation sévère et une dérive compositionnelle, rendant impossible la synthèse d'alliages de précision Mg-Zn ou Mg-Cd.

Faire le bon choix pour votre objectif

Pour assurer le succès de la préparation de votre alliage, alignez votre processus sur vos exigences spécifiques :

- Si votre objectif principal est la précision compositionnelle : Privilégiez l'intégrité du scellage ; un tube étanche est le seul moyen d'empêcher la perte de vapeurs volatiles de zinc ou de cadmium.

- Si votre objectif principal est la haute pureté : Assurez-vous d'obtenir un vide poussé (pré-évacuation) pour éliminer toutes traces d'oxygène et d'humidité avant de sceller le tube.

En contrôlant l'atmosphère et le confinement, vous transformez une réaction chimique volatile en un processus métallurgique précis.

Tableau récapitulatif :

| Défi | Impact sans vide/scellage | Avantage du système de quartz scellé |

|---|---|---|

| Oxydation | Formation rapide de scories de MgO ; dégradation du matériau | L'atmosphère anaérobie empêche la formation d'oxydes |

| Volatilité | Le zinc/cadmium se vaporise et s'échappe à l'air libre | Le système fermé contient les vapeurs pour préserver la masse |

| Pureté | Introduction de contaminants atmosphériques | L'environnement contrôlé assure une pureté chimique élevée |

| Composition | Ratios d'éléments imprévisibles en raison de la perte de masse | Contrôle précis de la stœchiométrie de l'alliage final |

Atteignez la précision dans la synthèse d'alliages volatils avec KINTEK

Ne laissez pas l'oxydation et la perte de matière compromettre vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK fournit des solutions de chauffage haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la préparation d'alliages magnésium-zinc et magnésium-cadmium.

Nos technologies de four avancées fournissent les environnements thermiques stables et l'intégration du vide nécessaires pour manipuler en toute confiance les matériaux à haute pression de vapeur.

Prêt à améliorer votre processus métallurgique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en laboratoire !

Guide Visuel

Références

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles sont les fonctions d'un moule en graphite de haute pureté lors du processus SPS ? Au-delà de contenir la poudre

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Pourquoi un tube de réaction en quartz est-il idéal pour les nanofibres de carbone tubulaires ? Solutions de synthèse de haute pureté

- Quelle est la fonction des tubes en verre dans le tréfilage thermique à cœur fondu ? Façonnage de précision et isolation chimique

- Quelle est la fonction des tiges d'agitation en graphite dans la coulée d'aluminium ? Obtenir une homogénéisation parfaite de l'alliage

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse des CQD ? Maîtriser la carbonisation hydrothermale pour des points quantiques de carbone de précision

- Quelle est la fonction des creusets en alumine (Al2O3) de haute pureté ? Améliorer la précision des études électrochimiques sur sels fondus

- Quel est l'objectif technique de l'utilisation de capsules de quartz scellées sous vide pour l'homogénéisation de l'alliage Co-Ti-V ? Préserver l'intégrité chimique