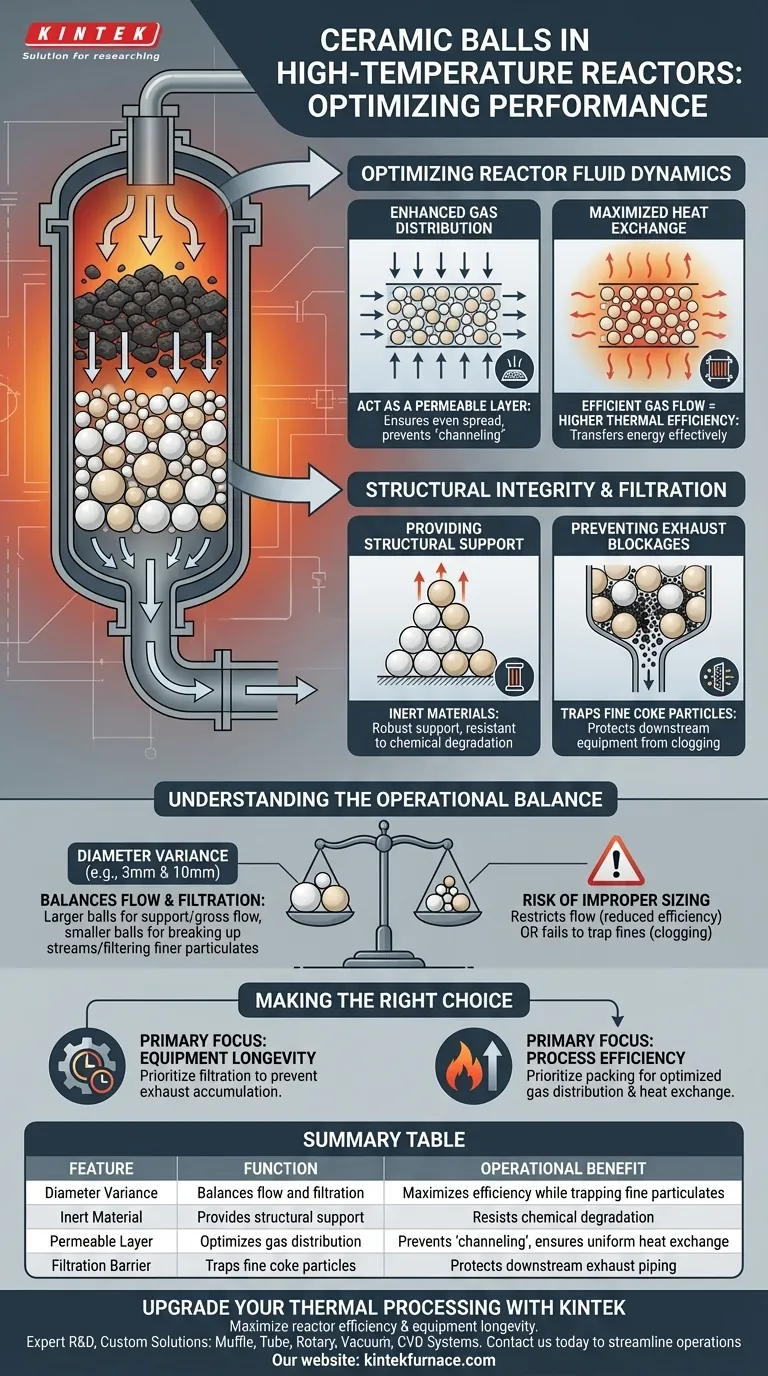

Dans les réacteurs à haute température, l'utilisation de billes en céramique de différents diamètres (telles que 3 mm et 10 mm) est une stratégie essentielle pour stabiliser l'environnement de réaction. Ces matériaux de garnissage inertes fournissent un support structurel essentiel et optimisent la distribution des gaz de réaction, tout en agissant simultanément comme une barrière pour empêcher les fines particules de coke de colmater les tuyaux d'échappement.

En combinant différentes tailles de garnissage inerte en céramique, les ingénieurs peuvent créer un lit de réacteur qui maximise l'efficacité de l'échange de chaleur et maintient un flux de gaz constant, atténuant ainsi efficacement le risque d'obstructions en aval.

Optimisation de la dynamique des fluides du réacteur

Pour garantir le fonctionnement efficace d'un réacteur à haute température, vous devez contrôler la façon dont les gaz circulent dans le lit de combustible ou de réactif.

Amélioration de la distribution des gaz

La fonction principale de ces billes en céramique est d'optimiser le flux des gaz de réaction. En agissant comme une couche perméable, elles assurent une répartition uniforme du gaz dans les particules de coke.

Une distribution uniforme est vitale. Elle empêche le "canalisation", où le gaz contourne les réactifs, garantissant que l'ensemble du lit participe à la réaction.

Maximisation de l'échange de chaleur

Une distribution efficace des gaz est directement corrélée à l'efficacité thermique. Lorsque le flux est optimisé par le matériau de garnissage, l'efficacité de l'échange de chaleur est considérablement améliorée.

Cela garantit que l'énergie thermique générée ou requise par le réacteur est transférée efficacement dans tout le système.

Intégrité structurelle et filtration

Au-delà de la dynamique des fluides, les propriétés physiques des billes en céramique jouent un rôle crucial dans la stabilité mécanique des internes du réacteur.

Fourniture d'un support structurel

Les réacteurs à haute température nécessitent des matériaux capables de résister à des environnements extrêmes sans se dégrader.

Étant donné que ces billes en céramique sont des matériaux inertes, elles fournissent un support structurel robuste pour le lit du réacteur sans réagir chimiquement avec les milieux de procédé.

Prévention des obstructions d'échappement

L'un des rôles les plus critiques de ce matériau de garnissage est la filtration. Le réacteur génère des fines particules de coke qui peuvent être préjudiciables aux équipements en aval.

Les billes en céramique piègent efficacement ces fines. Cela les empêche d'entrer et de colmater les tuyaux d'échappement, ce qui est une cause fréquente d'arrêt opérationnel.

Comprendre l'équilibre opérationnel

Bien que l'utilisation de billes en céramique offre des avantages évidents, une mise en œuvre efficace nécessite de comprendre l'équilibre entre le débit et la filtration.

Le rôle de la variance de diamètre

La référence souligne l'utilisation de diamètres distincts, tels que 3 mm et 10 mm. L'utilisation d'une seule taille ne parvient souvent pas à atteindre tous les objectifs simultanément.

Les billes plus grosses offrent généralement un meilleur support structurel et une capacité de débit brute, tandis que les billes plus petites sont plus efficaces pour briser les flux et filtrer les particules plus fines.

Le risque d'un dimensionnement incorrect

Si le matériau de garnissage n'est pas correctement dimensionné pour les particules de coke présentes, le système risque soit de restreindre excessivement le débit (réduisant l'efficacité), soit de ne pas piéger les fines particules (entraînant un colmatage). Le succès dépend de l'utilisation des diamètres variables pour combler cette lacune.

Faire le bon choix pour votre objectif

La sélection des diamètres des matériaux de garnissage doit être guidée par les défis opérationnels spécifiques de votre réacteur.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez la capacité de filtration du garnissage pour garantir que les fines particules de coke ne s'accumulent pas dans les tuyaux d'échappement.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur la configuration du garnissage qui optimise la distribution des gaz pour maximiser l'échange de chaleur à travers le lit de coke.

L'utilisation stratégique de diamètres de céramique variables transforme un simple matériau de garnissage en un outil sophistiqué pour le contrôle du débit et la protection du système.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage opérationnel |

|---|---|---|

| Variance de diamètre | Équilibre le débit et la filtration | Maximise l'efficacité tout en piégeant les fines particules |

| Matériau inerte | Fournit un support structurel | Résiste à la dégradation chimique dans les lits à haute température |

| Couche perméable | Optimise la distribution des gaz | Prévient la "canalisation" et assure un échange de chaleur uniforme |

| Barrière de filtration | Piège les fines particules de coke | Protège les tuyaux d'échappement en aval contre les colmatages coûteux |

Améliorez votre traitement thermique avec KINTEK

Maximisez l'efficacité de votre réacteur et la longévité de votre équipement avec des solutions conçues pour les environnements à haute température les plus exigeants. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, ainsi que d'autres fours à haute température de laboratoire — tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Ne laissez pas une distribution de gaz inefficace ou des obstructions en aval freiner votre progression. Contactez-nous dès aujourd'hui pour découvrir comment nos systèmes thermiques haute performance peuvent rationaliser vos opérations et fournir des résultats de matériaux supérieurs.

Guide Visuel

Références

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour contenir l'acier à haute teneur en silicium en fusion ? Assurer la pureté et la stabilité thermique

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Pourquoi l'utilisation de creusets à haute teneur en alumine est-elle essentielle pour le NCM811 ? Assurer la pureté dans la synthèse de cathodes à haute teneur en nickel

- Quelles sont les fonctions des porte-échantillons en céramique de nitrure de silicium ? Précision pour la lévitation à haute température

- Quelle est la fonction d'un creuset en céramique avec couvercle lors de la synthèse de g-C3N4 ? Optimisez vos résultats de polycondensation

- Quelles sont les propriétés thermiques des tubes en alumine ? Découvrez leur durabilité et leur stabilité à haute température

- Quelle est la fonction d'un réacteur hydrothermique amélioré avec agitation magnétique ? Optimiser le rendement de la synthèse de MoS2/C

- Pourquoi des creusets en alumine ou en céramique de haute pureté sont-ils requis dans un four tubulaire ? Protégez l'équipement de votre laboratoire et assurez la pureté