Pour les processus métallurgiques à haute température, le gaz le plus couramment utilisé pour fournir une atmosphère inerte est l'Argon (Ar). Son objectif principal est de déplacer l'oxygène et d'autres gaz réactifs de l'environnement, empêchant ainsi la formation d'oxydes indésirables sur la surface du métal. Dans certains cas, des mélanges contenant de l'hydrogène sont également utilisés pour créer une atmosphère réductrice.

Le défi fondamental de la métallurgie à haute température n'est pas la chaleur elle-même, mais les réactions chimiques accélérées qu'elle provoque, principalement avec l'oxygène de l'air. La solution consiste à créer un bouclier gazeux protecteur qui est non réactif (inerte), empêchant les défauts coûteux tels que l'oxydation et assurant l'intégrité du produit final.

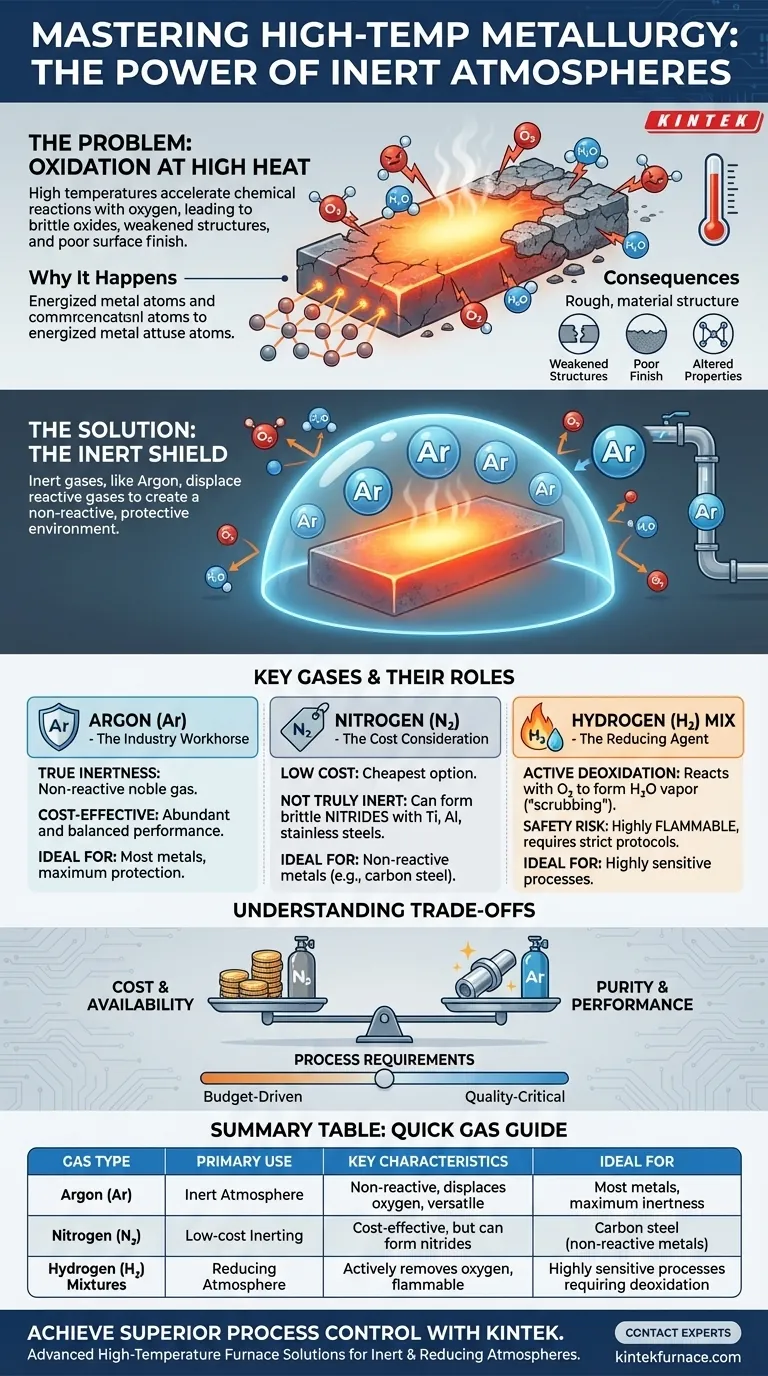

Le problème fondamental : l'oxydation à haute température

Pourquoi les métaux s'oxydent-ils ?

À température ambiante, la plupart des métaux sont relativement stables. Lorsque la température augmente considérablement lors de processus tels que le soudage, la coulée ou le traitement thermique, les atomes métalliques deviennent très énergisés. Cette énergie accélère considérablement leur vitesse de réaction avec l'oxygène présent dans l'air ambiant.

Cette réaction chimique entraîne la formation d'oxydes métalliques à la surface de la pièce.

Les conséquences de l'oxydation

Les couches d'oxyde sont généralement cassantes, friables et présentent de faibles propriétés mécaniques. Leur présence peut entraîner une série de problèmes :

- Affaiblissement des structures : Lors du soudage, les oxydes peuvent se retrouver piégés dans le bain de soudure, créant des inclusions qui compromettent la résistance du joint.

- Mauvaise finition de surface : L'oxydation laisse une surface décolorée et rugueuse, nécessitant souvent des processus de nettoyage secondaires coûteux et longs.

- Modification des propriétés du matériau : La formation d'une couche d'oxyde consomme le métal de base et peut modifier les propriétés chimiques et physiques de la surface du composant.

Créer le bouclier protecteur : atmosphères inertes contre réductrices

Pour prévenir l'oxydation, les gaz réactifs — principalement l'oxygène et la vapeur d'eau — doivent être éliminés de la proximité immédiate du métal chaud. Ceci est réalisé en inondant la zone d'un gaz protecteur.

Le rôle d'une atmosphère inerte

Une atmosphère inerte fonctionne sur le principe du déplacement. Des gaz comme l'Argon sont plus lourds que l'air et chimiquement non réactifs. Lorsqu'ils sont pompés dans la zone de traitement, ils repoussent physiquement l'air plus léger et riche en oxygène loin de la surface du métal.

Étant donné que le gaz inerte ne formera pas de liaison chimique avec le métal, même à des températures extrêmes, il crée un bouclier protecteur parfait et non réactif.

L'Argon : le cheval de bataille de l'industrie

L'Argon est le choix privilégié pour la plupart des applications d'inertage pour deux raisons principales :

- Inertie véritable : En tant que gaz noble, l'Argon est extrêmement non réactif et ne formera pas de composés avec d'autres éléments dans presque toutes les conditions métallurgiques.

- Rentabilité : Bien que plus cher que l'azote, l'Argon est beaucoup plus abondant et moins cher que d'autres gaz nobles comme l'Hélium, ce qui en fait l'équilibre idéal entre performance et coût.

Une alternative : les atmosphères réductrices

Parfois, une atmosphère purement inerte est complétée ou remplacée par une atmosphère réductrice, qui implique souvent de l'Hydrogène (H₂), généralement mélangé en faibles pourcentages avec de l'Argon.

Contrairement à l'Argon, qui est passif, l'Hydrogène est chimiquement actif. Il réagit agressivement avec tout oxygène présent dans l'atmosphère pour former de l'eau (H₂O), qui est ensuite évacuée sous forme de vapeur. Ce processus "nettoie" ou réduit activement la quantité d'oxygène, offrant une couche de protection supplémentaire contre l'oxydation.

Comprendre les compromis

Le choix du bon gaz est une décision critique basée sur le métal spécifique, la température du processus et le budget.

Coût contre pureté

Le principal compromis est souvent le coût. L'azote est le gaz protecteur le moins cher, mais comme discuté ci-dessous, il n'est pas toujours adapté. L'Argon est l'étape suivante en termes de prix, offrant une inertie véritable pour une gamme plus large d'applications. La pureté requise du gaz a également un impact significatif sur le coût ; une pureté plus élevée signifie une meilleure protection, mais à un prix plus élevé.

La considération de l'azote

L'Azote (N₂) est souvent envisagé pour l'inertage en raison de son faible coût et de son manque relatif de réactivité. Cependant, ce n'est pas un gaz véritablement inerte.

Aux températures élevées observées dans de nombreux processus métallurgiques, l'azote peut réagir avec certains métaux — notamment le titane, l'aluminium et certains aciers inoxydables — pour former des composés durs et cassants appelés nitrures. Cela peut être tout aussi préjudiciable que l'oxydation, rendant l'azote inadapté à de nombreuses applications critiques.

Sécurité et manipulation

Bien que l'Argon et l'Azote soient sûrs à manipuler (bien qu'ils soient des asphyxiants dans des espaces confinés), les atmosphères contenant de l'Hydrogène introduisent un nouveau risque : l'inflammabilité. L'Hydrogène est hautement inflammable et nécessite des équipements spécialisés, des systèmes de détection de fuite et des protocoles de sécurité stricts pour gérer les risques d'explosion.

Faire le bon choix pour votre processus

Votre choix d'atmosphère de gaz protecteur doit correspondre directement à votre matériau, votre budget et vos exigences de qualité.

- Si votre objectif principal est une inertie maximale et une polyvalence : Utilisez de l'Argon de haute pureté, car il est non réactif avec pratiquement tous les métaux à n'importe quelle température.

- Si votre objectif principal est la rentabilité sur des métaux non réactifs : L'azote peut être une option viable pour les matériaux comme l'acier au carbone, mais vous devez vérifier sa compatibilité pour éviter la formation de nitrures.

- Si votre objectif principal est la désoxydation active pour un processus très sensible : Un mélange d'Argon et d'Hydrogène est extrêmement efficace, mais nécessite une gestion prudente des risques d'inflammabilité associés.

En fin de compte, le choix de l'atmosphère correcte est une étape fondamentale pour contrôler la qualité et l'intégrité de votre produit métallurgique final.

Tableau récapitulatif :

| Type de gaz | Utilisation principale | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Argon (Ar) | Atmosphère inerte | Non réactif, déplace l'oxygène, polyvalent | La plupart des métaux, inertie maximale |

| Azote (N₂) | Inertage à faible coût | Rentable, mais peut former des nitrures | Acier au carbone (métaux non réactifs) |

| Mélanges d'Hydrogène (H₂) | Atmosphère réductrice | Élimine activement l'oxygène, inflammable | Processus très sensibles nécessitant une désoxydation |

Vous rencontrez des problèmes d'oxydation ou des résultats incohérents dans vos processus à haute température ? Les solutions de fours à haute température avancées de KINTEK, y compris les fours à moufle, à tube, rotatifs et sous vide et atmosphériques, sont conçues pour fonctionner parfaitement avec des atmosphères inertes et réductrices. Nos capacités de personnalisation approfondies garantissent que votre four est parfaitement configuré pour vos exigences de gaz spécifiques et vos applications métallurgiques. Contactez nos experts dès aujourd'hui pour obtenir un contrôle de processus et une qualité de produit supérieurs.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux