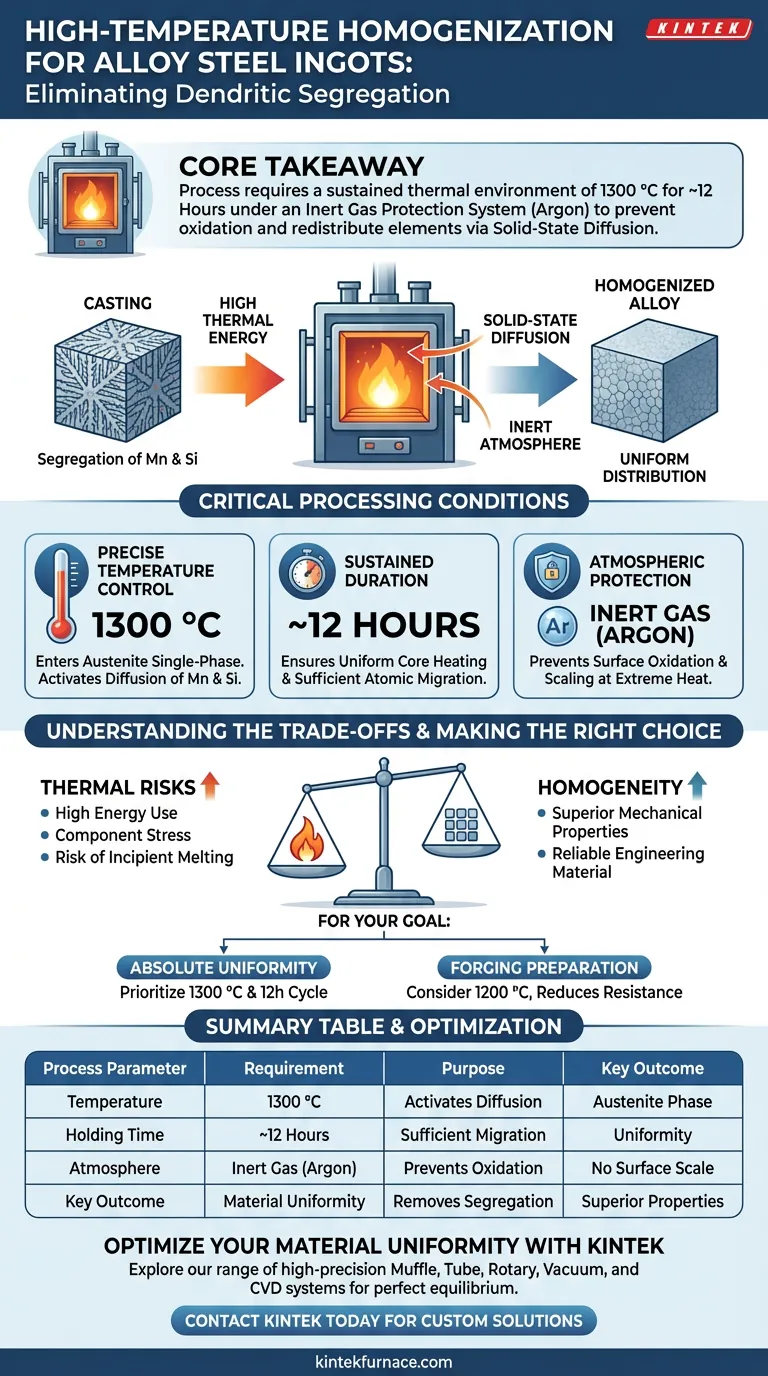

Pour éliminer la ségrégation dendritique dans les lingots d'acier allié, un four d'homogénéisation à haute température doit fournir un environnement thermique soutenu d'environ 1300 °C pendant une durée d'environ 12 heures. De manière cruciale, le système doit être équipé d'un système de protection par gaz inerte, utilisant généralement de l'argon, pour éviter une oxydation excessive de la surface pendant ce cycle de chauffage prolongé.

Point clé à retenir Le processus d'homogénéisation repose sur la diffusion à l'état solide pour redistribuer les éléments ségrégés comme le manganèse et le silicium. En maintenant des températures élevées dans une atmosphère inerte, le four permet à ces éléments de migrer des limites dendritiques vers une distribution uniforme sans dégrader la surface du matériau.

La mécanique de l'homogénéisation

Cibler la ségrégation dendritique

Lors de la coulée initiale des aciers alliés, le matériau crée une structure dendritique (en forme d'arbre). Cela entraîne naturellement une ségrégation, où certains éléments s'agglutinent plutôt que de se mélanger uniformément.

Plus précisément, les éléments de substitution tels que le Manganèse (Mn) et le Silicium (Si) ont tendance à se concentrer dans des zones spécifiques lors de la solidification. Le four d'homogénéisation est l'outil principal utilisé pour corriger cette non-uniformité.

Activation de la diffusion à l'état solide

Le principe fondamental de ce processus est la diffusion à l'état solide. À température ambiante, les atomes sont relativement statiques.

Cependant, en augmentant l'énergie thermique, le four augmente la mobilité atomique. Cela permet aux atomes ségrégés (Mn et Si) de migrer à travers le réseau cristallin, se déplaçant des zones de forte concentration vers les zones de faible concentration jusqu'à ce que l'équilibre soit atteint.

Conditions de traitement critiques

Contrôle précis de la température

Pour être efficace, le four doit atteindre des températures suffisantes pour entrer dans la région monophasée austénitique.

Selon des normes rigoureuses, cela nécessite une température de 1300 °C. Cette chaleur extrême réduit la résistance du matériau à la déformation plastique et fournit l'énergie d'activation nécessaire à la diffusion efficace des éléments de substitution lourds.

Durée soutenue

La diffusion n'est pas instantanée. Le four doit maintenir cette température maximale pendant une période prolongée, généralement 12 heures.

Cette durée garantit que le cœur du lingot atteint la même température que la surface et que les éléments de soluté ont suffisamment de temps pour migrer dans l'ensemble de l'échantillon expérimental.

Protection atmosphérique

Soumettre l'acier à 1300 °C dans l'air standard entraînerait une dégradation sévère de la surface.

Par conséquent, le four doit utiliser un système de protection par gaz inerte, tel que l'argon. Cela crée un environnement protégé qui empêche l'oxygène de réagir avec l'acier, garantissant que le lingot reste exempt d'oxydation de surface ou de calamine excessive.

Comprendre les compromis

Risques thermiques vs. Homogénéité

Bien que des températures plus élevées accélèrent la diffusion, elles introduisent également des risques. Le fonctionnement à 1300 °C exerce une contrainte importante sur les composants du four et les ressources énergétiques.

De plus, si le contrôle de la température fluctue de manière significative, il existe un risque de fusion naissante aux joints de grains, ce qui peut endommager de façon permanente les propriétés mécaniques de l'alliage.

Efficacité du traitement

L'exigence d'un cycle de 12 heures représente un goulot d'étranglement important dans le débit de production.

Bien qu'une température plus basse (par exemple, 1200 °C utilisée dans le forgeage) aide à réduire la résistance à la plasticité et commence le processus d'homogénéisation, le cycle dédié de 1300 °C est souvent nécessaire pour l'élimination complète de la ségrégation dendritique tenace dans les alliages de haute qualité.

Faire le bon choix pour votre objectif

Les paramètres spécifiques que vous choisissez dépendent de l'équilibre entre la qualité du matériau et l'efficacité opérationnelle.

- Si votre objectif principal est l'uniformité absolue du matériau : Privilégiez le cycle complet de 1300 °C pendant 12 heures sous argon pour assurer la diffusion complète du manganèse et du silicium.

- Si votre objectif principal est la préparation au forgeage : Une température de 1200 °C peut suffire à réduire la résistance à la déformation et à entrer dans la phase austénitique, bien qu'elle ne résolve pas complètement une ségrégation sévère.

En fin de compte, une véritable homogénéisation nécessite un engagement envers le temps et la protection thermique pour transformer une structure coulée en un matériau d'ingénierie fiable.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Objectif |

|---|---|---|

| Température | 1300 °C | Entre dans la phase austénitique et active la diffusion à l'état solide |

| Temps de maintien | ~12 Heures | Permet une migration suffisante des atomes de Mn et Si |

| Atmosphère | Gaz inerte (Argon) | Prévient l'oxydation de surface et la formation de calamine à haute température |

| Résultat clé | Uniformité du matériau | Élimine les structures dendritiques pour des propriétés mécaniques supérieures |

Optimisez l'uniformité de votre matériau avec KINTEK

Ne laissez pas la ségrégation dendritique compromettre les performances de votre alliage. Fort de R&D et de fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, y compris des fours de laboratoire de haute précision entièrement personnalisables pour vos besoins d'homogénéisation. Que vous ayez besoin d'une stabilité précise de 1300 °C ou d'un contrôle avancé de l'atmosphère d'argon, notre équipe fournit la technologie pour garantir que vos matériaux d'ingénierie atteignent un équilibre parfait.

Prêt à améliorer la précision de votre traitement thermique ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle jouent les fours à atmosphère inerte dans l'industrie des semi-conducteurs ? Essentiel pour la pureté et le rendement

- Qu'est-ce qu'un four à atmosphère contrôlée ? Obtenez un traitement précis des matériaux grâce au contrôle des gaz

- Quels sont les principaux types d'atmosphères de four à base d'azote ? Optimisez votre processus de traitement thermique

- Quelles sont les caractéristiques clés d'un four à atmosphère inerte ? Atteignez la pureté et la précision dans le traitement thermique

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Quel est l'avantage d'utiliser l'azote comme gaz de remplissage ? Assurer une extraction de silice à haut rendement de la biomasse

- Quelles sont les caractéristiques clés d'un four à atmosphère contrôlée ? Débloquez des transformations matérielles précises

- Quels sont les gaz inertes couramment utilisés dans les fours à atmosphère ? Optimisez votre processus de traitement thermique