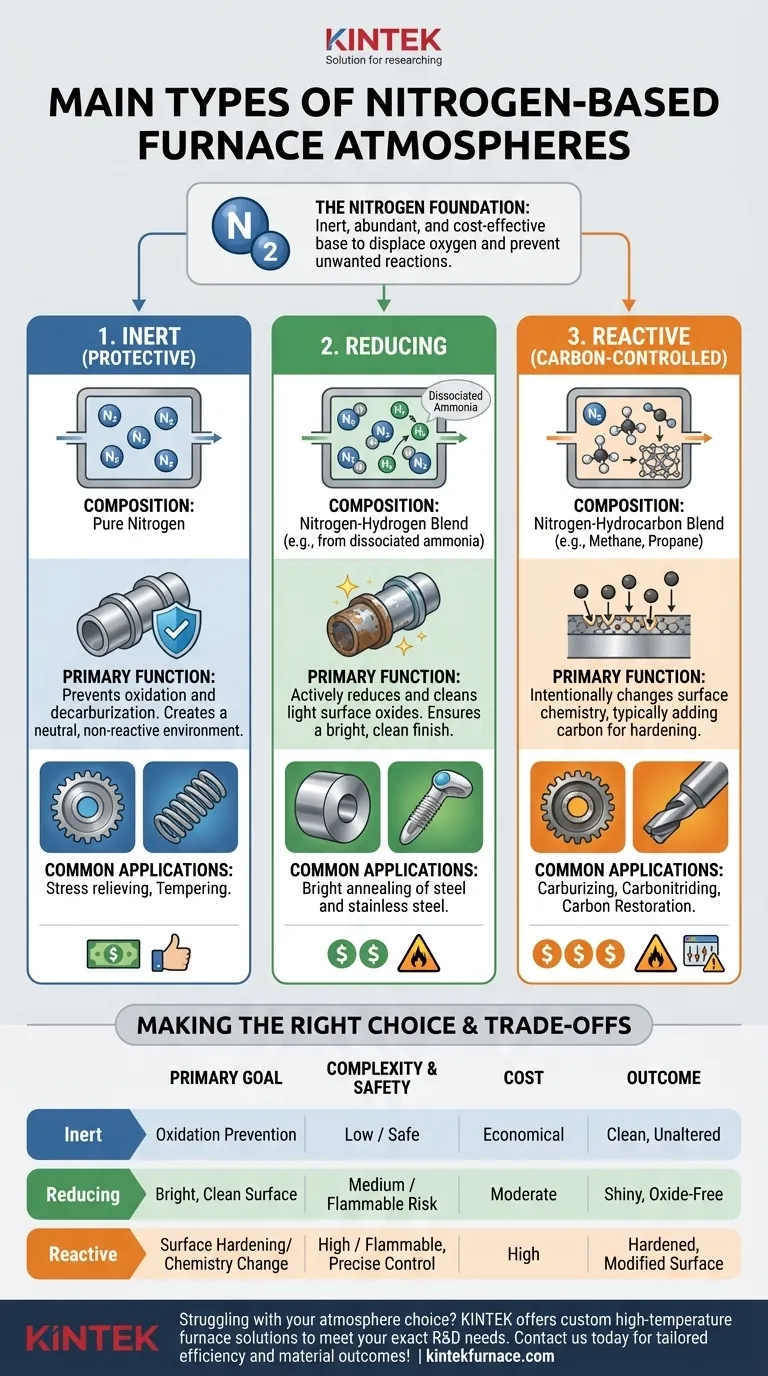

À la base, les principaux types d'atmosphères de four à base d'azote sont classés en fonction de ce qui est mélangé à l'azote pour obtenir un résultat spécifique. Celles-ci se répartissent en trois catégories principales : l'azote pur pour la protection inerte, les mélanges azote-hydrogène pour créer une atmosphère réductrice et les mélanges azote-hydrocarbures pour modifier activement la chimie de surface du matériau.

Le choix d'une atmosphère à base d'azote est une décision entre la protection passive et le traitement actif. Alors que l'azote pur empêche simplement les réactions indésirables, l'ajout de gaz tels que l'hydrogène ou les hydrocarbures vous permet de nettoyer activement la surface d'un matériau ou de modifier fondamentalement ses propriétés.

Pourquoi l'azote est la base

Le rôle d'un gaz de base inerte

Les atmosphères de four sont utilisées pour contrôler l'environnement pendant le traitement thermique, principalement afin de prévenir les réactions chimiques indésirables telles que l'oxydation (rouille) et la décarburation (perte de carbone de l'acier).

L'azote (N₂) est la base la plus courante pour ces atmosphères car il est relativement inerte. Il déplace efficacement l'oxygène, qui est la principale cause d'oxydation à haute température.

Coût et disponibilité

L'azote est également utilisé car il est abondant, constituant environ 78 % de l'air que nous respirons. Cela en fait un choix très rentable et facilement disponible pour les processus industriels par rapport à des gaz inertes plus coûteux comme l'argon.

Les catégories fonctionnelles des atmosphères azotées

Bien que l'azote fournisse la base protectrice, c'est le gaz mélangé avec lui qui définit la fonction de l'atmosphère.

1. Atmosphères inertes (protectrices)

C'est la forme la plus simple, composée mots-clés d'azote de haute pureté. Son seul but est de créer un environnement non réactif.

En déplaçant l'oxygène, il empêche la formation de calamine superficielle et autres réactions oxydantes. C'est une atmosphère neutre, ce qui signifie qu'elle ne réagit pas avec la surface du métal.

2. Atmosphères réductrices (Azote-Hydrogène)

Ces atmosphères sont un mélange d'azote et de gaz hydrogène (H₂). L'ajout d'hydrogène transforme l'atmosphère de simplement protectrice à activement réductrice.

Une atmosphère réductrice peut chimiquement « réduire » ou nettoyer les oxydes de surface légers qui pourraient déjà être présents sur les pièces. Ceci est essentiel pour les processus personnes nécessitant une finition brillante et propre, comme le recuit brillant de l'acier et de l'acier inoxydable.

Une source courante pour ce mélange est l'ammoniac dissocié. Lorsque l'ammoniac (NH₃) est chauffé, il se décompose (se dissocie) en une atmosphère pré-mélangée de 75 % d'hydrogène et 25 % d'azote.

3. Atmosphères réactives (à teneur en carbone contrôlée)

Ce sont les atmosphères à base d'azote les plus complexes. Elles impliquent l'ajout d'un gaz réactif, généralement un hydrocarbure comme le méthane (CH₄) ou le propane, à la base d'azote.

L'objectif est de modifier intentionnellement la chimie de surface du matériau. Ceci est utilisé pour des processus tels que :

- Cémentation : Ajout de carbone à la surface de l'acier à faible teneur en carbone pour le durcir.

- Carbonitruration : Ajout de carbone et d'azote.

- Restauration du carbone : Restauration du carbone sur une surface qui a été précédemment décarburée.

Le contrôle de ces atmosphères est essentiel, car sitzt un mauvais mélange peut entraîner un encrassement ou des niveaux de carbone incorrects dans la pièce.

Comprendre les compromis

Le choix d'une atmosphère nécessite d'équilibrer les objectifs du processus avec les considérations de coût et de sécurité.

Sécurité et complexité

L'azote pur est sûr et simple à gérer. Cependant, l'ajout d'autres gaz introduit des risques.

L'hydrogène est hautement inflammable et présente un risque d'explosion s'il n'est pas manipulé selon des protocoles de sécurité stricts. Les gaz d'hydrocarbures sont également inflammables et nécessitent des systèmes de contrôle précis pour éviter l'encrassement et garantir que les réactions chimiques correctes se produisent.

Coût par rapport à la finition souhaitée

Une atmosphère d'azote pur est l'option la plus économique. Elle est suffisante pour de nombreux traitements thermiques d'usage général tels que la relaxation des contraintes ou le revenu lorsque l'obtention d'une finition brillante n'est pas l'objectif principal.

L'obtention d'une surface brillante, exempte d'oxydes avec un mélange azote-hydrogène coûte plus cher en raison du prix de l'hydrogène et de l'infrastructure de sécurité requise.

Contrôle du processus

Les atmosphères réactives pour la cémentation sont les plus complexes et nécessitent des systèmes de contrôle d'atmosphère sophistiqués. Ces systèmes surveillent en permanence la composition du gaz pour maintenir le potentiel de carbone souhaité, garantissant des résultats cohérents et reproductibles.

Faire le bon choix pour votre processus

Votre sélection dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est la simple prévention de l'oxydation : Utilisez une atmosphère d'azote pur pour sa sécurité et son faible coût.

- Si votre objectif principal est d'obtenir une surface brillante, propre et exempte d'oxydes : Utilisez un mélange azote-hydrogène, qui réduit activement les oxydes de surface.

- Si votre objectif principal est d'augmenter la dureté superficielle ou de modifier la chimie de surface : Vous devez utiliser une atmosphère réactive à teneur en carbone contrôlée avec un gaz hydrocarbure.

En fin de compte, comprendre les exigences d'utilisation finale de votre matériau est la clé pour sélectionner l'atmosphère de four correcte et la plus rentable.

Tableau récapitulatif :

| Type | Composition | Fonction principale | Applications courantes |

|---|---|---|---|

| Inerte (Protectrice) | Azote pur | Prévient l'oxydation et la décarburation | Relaxation des contraintes, revenu |

| Réductrice | Mélange Azote-Hydrogène | Nettoie les oxydes de surface pour une finition brillante | Recuit brillant de l'acier et de l'acier inoxydable |

| Réactive (Contrôle du Carbone) | Mélange Azote-Hydrocarbure | Modifie la chimie de surface pour le durcissement | Cémentation, carbonitruration, restauration du carbone |

Vous avez du mal à choisir la bonne atmosphère de four pour les besoins de traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats optimaux avec l'atmosphère à base d'azote parfaite. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre processus et les résultats de vos matériaux !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés