En substance, un four à atmosphère contrôlée est un appareil de chauffage spécialisé qui vous permet un contrôle précis non seulement de la température, mais aussi de l'environnement gazeux entourant le matériau en cours de traitement. Contrairement à un four conventionnel qui chauffe les objets à l'air ambiant, ce système utilise une chambre hermétiquement scellée qui peut être remplie de gaz protecteurs ou réactifs spécifiques. Ce contrôle est essentiel pour les applications de haute performance où l'exposition à l'oxygène ou à d'autres éléments présents dans l'air compromettrait les propriétés finales du matériau.

Le problème fondamental du chauffage des matériaux dans un four standard est que l'air lui-même est chimiquement réactif. Un four à atmosphère contrôlée résout ce problème en remplaçant l'air par un mélange gazeux soigneusement géré, empêchant les réactions indésirables comme l'oxydation et permettant des modifications de surface spécifiques et souhaitées.

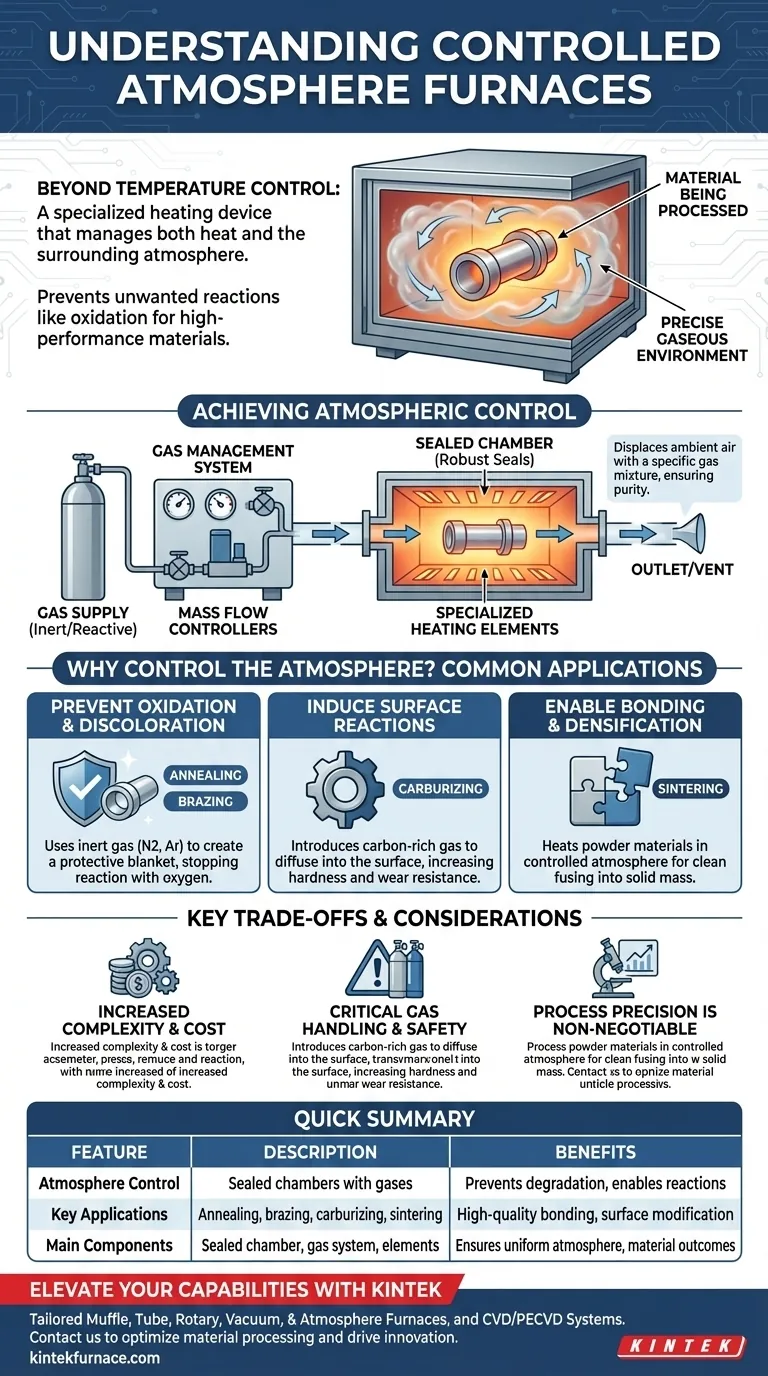

Comment un four à atmosphère contrôlée assure-t-il le contrôle ?

Un four standard n'est qu'une boîte chaude. Un four à atmosphère contrôlée est un système environnemental complet conçu autour d'une chambre de chauffage. Son efficacité repose sur plusieurs composants intégrés qui fonctionnent ensemble.

Le principe de la pureté atmosphérique

La fonction principale est de déplacer l'air ambiant à l'intérieur de la chambre et de le remplacer par un gaz ou un mélange de gaz d'une composition connue. Ceci est réalisé de deux manières : soit en purgeant la chambre avec un débit élevé du gaz souhaité, soit en utilisant d'abord une pompe à vide pour évacuer l'air avant de remplir avec le gaz de processus.

Composant clé : La chambre scellée

L'ensemble du processus dépend de l'intégrité de la chambre de chauffage. Ces fours sont équipés de joints robustes sur toutes les portes et orifices pour empêcher l'air extérieur de s'infiltrer. Même une petite fuite peut introduire de l'oxygène et contaminer le processus, contrecarrant le but du four.

Composant clé : Le système de gestion des gaz

Ce système est le cœur du contrôle atmosphérique. Il comprend des entrées pour un ou plusieurs gaz de processus et une sortie ou un évent. Les systèmes sophistiqués utilisent des régulateurs de débit massique pour réguler précisément le volume et le mélange des gaz entrant dans la chambre, assurant une atmosphère cohérente et uniforme autour des pièces.

Composant clé : Éléments chauffants spécialisés

Les éléments chauffants doivent être choisis avec soin pour résister à la fois aux températures élevées et à l'environnement chimique. Certains gaz de processus peuvent dégrader ou réagir avec les éléments chauffants standard, entraînant une défaillance prématurée et une contamination de l'atmosphère du four.

Pourquoi contrôler l'atmosphère ? Applications courantes

Le contrôle de l'atmosphère n'est pas un exercice académique ; c'est une exigence pour obtenir des résultats matériels spécifiques qui sont impossibles à l'air libre. Le gaz choisi peut être protecteur (inerte) ou réactif.

Pour prévenir l'oxydation et la décoloration

Pour des processus comme le recuit ou le brasage, l'objectif est de chauffer un métal sans qu'il s'oxyde, ce qui l'affaiblirait ou empêcherait une liaison nette. Un gaz inerte comme l'azote ou l'argon est utilisé pour créer une "couverture" protectrice, éloignant l'oxygène de la surface métallique chaude.

Pour induire une réaction chimique spécifique

Dans d'autres cas, l'objectif est de modifier intentionnellement la chimie de surface du matériau. Lors de la cémentation, un gaz riche en carbone est introduit dans le four. À hautes températures, les atomes de carbone diffusent dans la surface des pièces en acier, créant une couche extérieure dure et résistante à l'usure.

Pour permettre la liaison et la densification des matériaux

Le frittage est un processus qui transforme des poudres métalliques ou céramiques en une masse solide en les chauffant en dessous de leur point de fusion. La présence d'oxygène créerait des couches d'oxyde sur les particules de poudre, les empêchant de se lier efficacement. Une atmosphère contrôlée garantit que les particules sont propres et peuvent fusionner correctement.

Comprendre les compromis et les considérations

Bien que puissants, ces fours introduisent une complexité et nécessitent une utilisation prudente. Comprendre les compromis est essentiel pour les utiliser avec succès.

Complexité et coût accrus

La chambre scellée, la tuyauterie d'alimentation en gaz et les systèmes de sécurité rendent ces fours considérablement plus complexes et coûteux que leurs homologues standard à atmosphère d'air. L'entretien des joints et des systèmes de contrôle des gaz est également plus exigeant.

Manipulation et sécurité critiques des gaz

Travailler avec des gaz présente des risques inhérents. Les gaz inertes comme l'azote peuvent poser un risque d'asphyxie dans les zones mal ventilées. Les gaz réactifs comme l'hydrogène ou l'ammoniac peuvent être inflammables ou toxiques. Par conséquent, ces fours doivent être équipés de verrouillages de sécurité avancés, de détecteurs de fuites et d'une ventilation d'urgence.

La précision du processus est non négociable

Le succès d'un processus dépend du maintien d'une composition atmosphérique et d d'un profil de température précis. Cela nécessite un développement de processus minutieux, une surveillance précise et une qualité de gaz constante. Toute déviation peut entraîner la mise au rebut des pièces.

Quand un four sous vide est mieux adapté

Un four à atmosphère contrôlée est idéal pour les processus qui nécessitent un environnement gazeux spécifique à ou près de la pression atmosphérique. Si votre processus nécessite l'élimination de tous les gaz à une pression extrêmement basse (un vide poussé), alors un four sous vide dédié est l'outil approprié.

Faire le bon choix pour votre processus

Le choix de l'équipement de traitement thermique approprié dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de prévenir l'oxydation ou la décoloration : Votre besoin clé est un four capable de maintenir une pression positive d'un gaz pur et inerte comme l'argon ou l'azote.

- Si votre objectif principal est de modifier la chimie de surface d'un matériau : Vous avez besoin d'un système spécifiquement conçu pour manipuler les gaz réactifs en toute sécurité et assurer un flux uniforme pour des résultats cohérents.

- Si votre objectif principal est simplement de chauffer un matériau sans sensibilité atmosphérique : Un four à air standard, moins complexe, est la solution la plus pratique et la plus rentable.

En comprenant l'interaction fondamentale entre la chaleur et l'atmosphère, vous pouvez sélectionner l'outil précis nécessaire pour atteindre les résultats matériels souhaités.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Contrôle de l'atmosphère | Utilise des chambres scellées avec des gaz inertes ou réactifs pour prévenir l'oxydation ou induire des réactions spécifiques. |

| Applications clés | Recuit, brasage, cémentation et frittage pour les métaux et les céramiques. |

| Composants principaux | Chambre scellée, système de gestion des gaz, éléments chauffants spécialisés. |

| Avantages | Prévient la dégradation des matériaux, permet des modifications de surface et assure un collage de haute qualité. |

Élevez les capacités de votre laboratoire avec les fours à atmosphère contrôlée avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions sur mesure telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre personnalisation poussée garantit que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent optimiser votre traitement des matériaux et stimuler l'innovation dans votre recherche ou votre production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau