Le principal avantage de l'utilisation de l'azote lors de l'extraction alcaline de silice est sa capacité à créer un environnement chimiquement inerte qui préserve strictement le pH de la solution. En déplaçant les gaz atmosphériques réactifs, l'azote garantit que l'agent alcalin reste suffisamment puissant pour dissoudre complètement la silice de la biomasse.

L'azote agit comme un stabilisateur de processus crucial, empêchant le dioxyde de carbone atmosphérique de neutraliser le solvant alcalin. Cette protection garantit que la réaction chimique se concentre entièrement sur la conversion du silicium en silicate de sodium soluble, plutôt que d'être gaspillée dans des réactions secondaires.

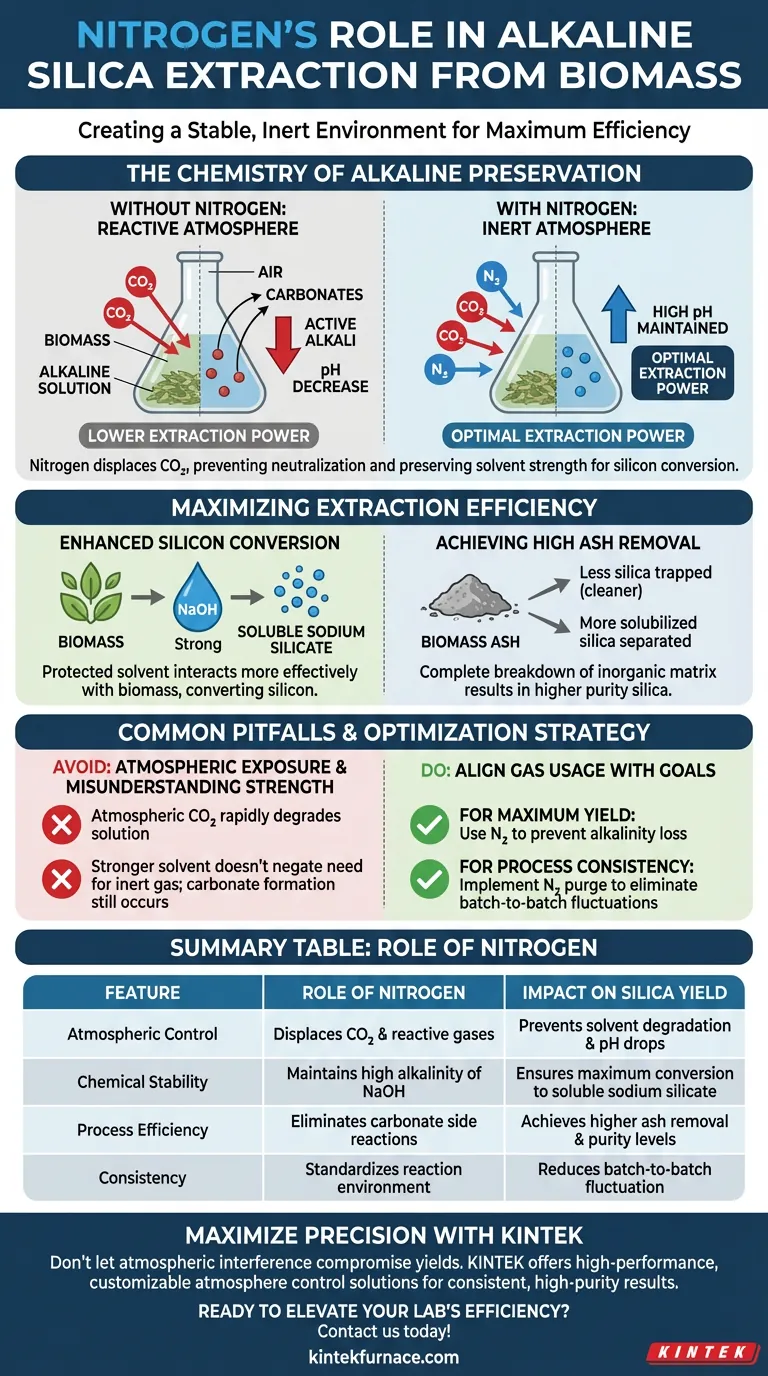

La chimie de la préservation alcaline

Maintien d'un environnement à pH élevé

L'extraction de la silice de la biomasse repose fortement sur le maintien d'un pH élevé dans la solution alcaline.

L'azote est fondamentalement non réactif dans ce contexte. Il ne se dissout pas dans la solution pour en modifier l'acidité ou la basicité, garantissant ainsi la stabilité de l'environnement chimique tout au long du processus.

Prévention de la formation de carbonate

La menace la plus importante pour l'extraction alcaline est la présence de dioxyde de carbone ($CO_2$).

Si la solution est exposée à l'air, le $CO_2$ réagit avec les agents alcalins (tels que l'hydroxyde de sodium) pour former des carbonates. Cette réaction consomme efficacement l'alcali actif, abaissant le pH et réduisant le pouvoir d'extraction de la solution.

Déplacement des gaz réactifs

L'azote sert de "gaz de remplissage" pour déplacer physiquement ces éléments réactifs.

En occupant l'espace de tête ou en traversant le réacteur, il empêche le $CO_2$ d'entrer en contact avec le solvant.

Maximiser l'efficacité de l'extraction

Amélioration de la conversion du silicium

L'objectif du processus est de convertir le silicium inorganique présent dans la biomasse en silicate de sodium soluble.

L'efficacité de cette conversion est directement liée à la concentration et à la force de l'hydroxyde de sodium ($NaOH$). Parce que l'azote protège le $NaOH$ de la neutralisation, le solvant peut interagir plus efficacement avec la biomasse.

Obtention d'une élimination élevée des cendres

Lorsque le solvant fonctionne de manière optimale, il décompose plus complètement la matrice inorganique de la biomasse.

Cela se traduit par des taux d'élimination des cendres élevés, car la silice est efficacement solubilisée et séparée de la matière organique. Sans azote, l'alcalinité réduite laisserait des quantités importantes de silice piégées dans les cendres de la biomasse.

Pièges courants à éviter

Le coût de l'exposition atmosphérique

Ne pas utiliser de gaz inerte comme l'azote est une source fréquente d'incohérence du processus.

Les opérateurs sous-estiment souvent la rapidité avec laquelle le $CO_2$ atmosphérique peut dégrader une solution alcaline. Cette dégradation entraîne des rendements imprévisibles et nécessite des concentrations de solvant plus élevées pour compenser la perte.

Mauvaise compréhension de la force du solvant

C'est une erreur de supposer qu'un solvant plus fort au départ élimine le besoin d'une atmosphère inerte.

Même les solutions hautement concentrées souffriront de la formation de carbonate en surface sans azote, ce qui entraînera une pureté plus faible du produit de silice final.

Optimiser votre stratégie d'extraction

Pour obtenir les meilleurs résultats dans l'extraction de silice, alignez votre utilisation de gaz sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est le rendement maximal : Utilisez de l'azote pour éviter la perte d'alcalinité, en vous assurant que chaque mole de solvant est disponible pour convertir le silicium.

- Si votre objectif principal est la cohérence du processus : Mettez en œuvre une purge à l'azote pour éliminer les conditions atmosphériques variables qui provoquent des fluctuations de pH d'un lot à l'autre.

Le contrôle de votre atmosphère de réaction est tout aussi essentiel que la concentration de vos agents chimiques.

Tableau récapitulatif :

| Caractéristique | Rôle de l'azote dans l'extraction | Impact sur le rendement de silice |

|---|---|---|

| Contrôle atmosphérique | Déplace le $CO_2$ et les gaz réactifs | Prévient la dégradation du solvant et les baisses de pH |

| Stabilité chimique | Maintient une alcalinité élevée de $NaOH$ | Assure une conversion maximale en silicate de sodium soluble |

| Efficacité du processus | Élimine les réactions secondaires de formation de carbonate | Atteint des taux d'élimination des cendres et des niveaux de pureté plus élevés |

| Cohérence | Standardise l'environnement de réaction | Réduit la fluctuation d'un lot à l'autre des taux d'extraction |

Maximisez la précision de votre extraction avec KINTEK

Ne laissez pas les interférences atmosphériques compromettre vos rendements de silice. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour vos besoins uniques en laboratoire et industriels. Que vous optimisiez le traitement de la biomasse ou développiez des matériaux avancés, nos solutions de fours à haute température offrent le contrôle précis de l'atmosphère dont vous avez besoin pour des résultats constants et de haute pureté.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos experts sur le système idéal pour votre stratégie d'extraction !

Guide Visuel

Références

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications courantes des fours à cornue ? Débloquez un traitement à haute température de précision

- Comment un four sous vide ou à atmosphère contrôlée facilite-t-il les expériences de goutte sessile ? Optimiser l'analyse de la mouillabilité des alliages

- Comment le four d'atmosphère de recuit de type boîte génère-t-il de la chaleur ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Qu'est-ce qui distingue une atmosphère endothermique d'une atmosphère exothermique ? Différences clés pour le traitement thermique

- Quels types de fours les fours à atmosphère contrôlée ont-ils largement remplacés ? Améliorer la précision métallurgique et la sécurité

- Quel est le rôle d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 ? Assurer une dispersion optimale

- Quelle est la fonction d'un four à atmosphère tubulaire ? Réduction et fabrication de catalyseurs Mn1/CeO2 de précision

- Quel rôle joue une atmosphère d'argon lors du frittage des alliages WC-Co-Ni ? Atteindre une densité proche de la théorie