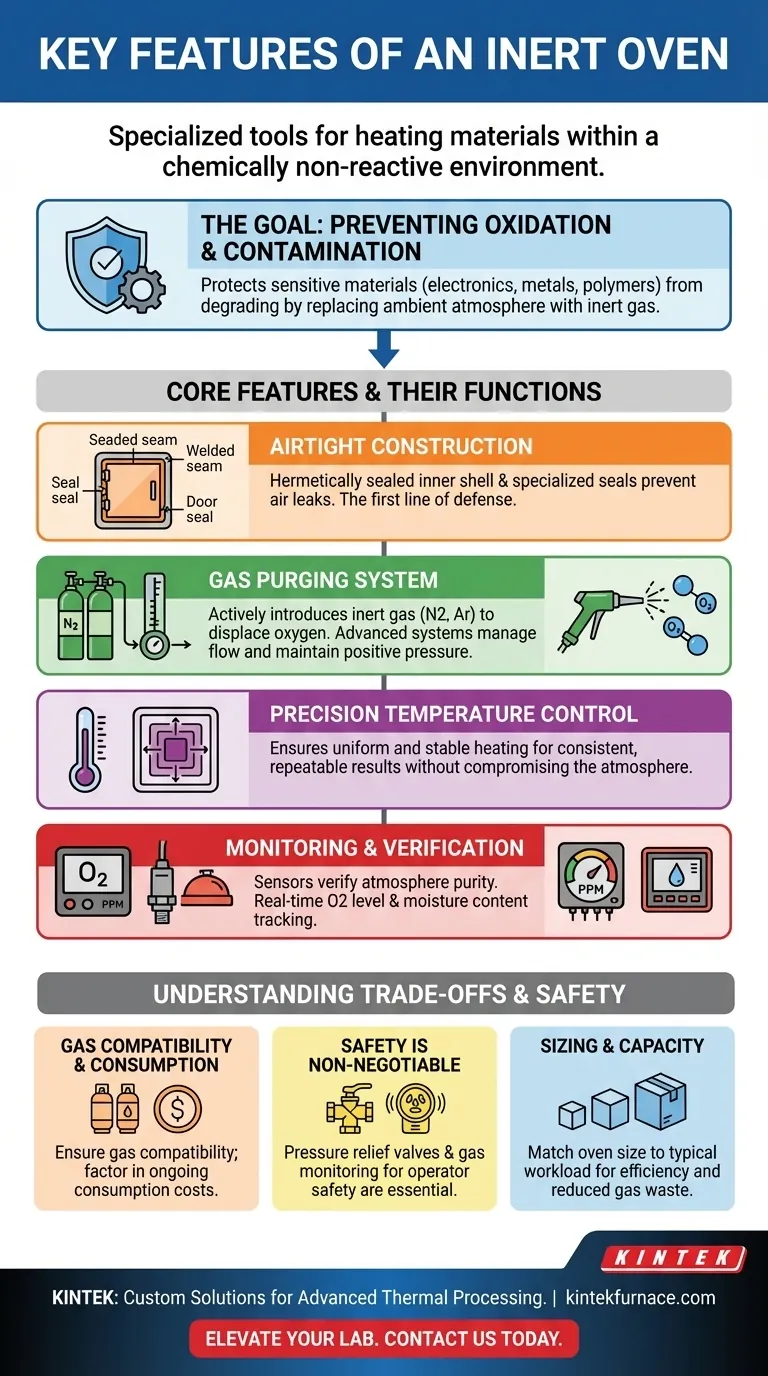

À la base, les fours à atmosphère inerte sont des outils spécialisés pour chauffer des matériaux dans un environnement chimiquement non réactif. Leurs caractéristiques clés sont une chambre étanche à l'air, un système pour purger les gaz réactifs comme l'oxygène, et un contrôle précis de la température. Ces composants fonctionnent ensemble pour remplacer l'atmosphère ambiante par un gaz inerte, tel que l'azote, empêchant ainsi l'oxydation, la contamination et d'autres réactions chimiques indésirables pendant le processus de chauffage.

Le véritable objectif d'un four inerte n'est pas simplement de chauffer un produit, mais de contrôler méticuleusement son environnement chimique. Chaque caractéristique est conçue pour éliminer et bloquer systématiquement les éléments réactifs — principalement l'oxygène et l'humidité — garantissant que les matériaux sensibles peuvent subir un traitement thermique sans dégradation.

L'objectif : Prévenir l'oxydation et la contamination

La fonction première d'un four inerte est de protéger les matériaux sensibles à l'oxygène ou à l'humidité, en particulier à des températures élevées.

Pourquoi un four standard n'est pas suffisant

Dans un four standard, la présence d'oxygène provoquera l'oxydation de nombreux matériaux, entraînant une dégradation, une décoloration ou une défaillance complète de la pièce ou du processus. Ceci est inacceptable lorsque l'on travaille avec des composants électroniques sensibles, certains métaux, polymères et produits chimiques.

Créer une atmosphère contrôlée

Le four inerte résout ce problème en créant un environnement scellé où l'atmosphère peut être modifiée. En purgeant la chambre avec un gaz inerte sec comme l'azote ou l'argon, les niveaux d'oxygène peuvent être réduits à quelques parties par million (PPM), stoppant efficacement ces réactions indésirables.

Caractéristiques principales et leurs fonctions

Chaque composant d'un four inerte joue un rôle essentiel dans l'établissement et le maintien de l'atmosphère non réactive.

Construction étanche : La première ligne de défense

Un four inerte doit être hermétiquement scellé pour empêcher l'air ambiant de s'infiltrer dans la chambre. Ceci est généralement réalisé grâce à une coque intérieure soudée en continu et à des joints de porte spécialisés. Sans une chambre véritablement étanche, maintenir une atmosphère inerte pure est impossible et inefficace.

Le système de purge au gaz : Éliminer activement l'oxygène

Ce système est le cœur du contrôle atmosphérique du four. Il introduit un gaz inerte (le plus souvent de l'azote) dans la chambre pour déplacer l'air ambiant riche en oxygène. Les systèmes avancés utilisent un contrôle de flux en boucle fermée pour gérer précisément la consommation de gaz et maintenir une légère pression positive, empêchant davantage la contamination.

Contrôle précis de la température : Chauffage sans compromis

Créer une atmosphère inerte n'est que la moitié du combat. Le four doit également fournir des températures extrêmement uniformes et stables. Un contrôle thermique précis garantit que le matériau est traité exactement comme requis, assurant des résultats constants et reproductibles.

Surveillance et vérification : Assurer la pureté

On ne peut pas contrôler ce que l'on ne peut pas mesurer. Les fours inertes intègrent des capteurs pour vérifier la qualité de l'atmosphère interne.

- Capteurs d'oxygène : Ces analyseurs fournissent un retour d'information en temps réel sur le niveau d'oxygène à l'intérieur de la chambre, confirmant que l'environnement a atteint la pureté requise pour le processus.

- Moniteurs de point de rosée : Pour les processus sensibles à l'humidité, ces capteurs mesurent la teneur en vapeur d'eau, garantissant que le gaz inerte est suffisamment sec.

Comprendre les compromis et la sécurité

Bien que puissants, les fours inertes nécessitent un examen attentif de leurs paramètres opérationnels et de leurs implications en matière de sécurité.

Compatibilité et consommation de gaz

Bien que l'azote soit le choix le plus courant, certains matériaux peuvent nécessiter d'autres gaz inertes comme l'argon. Vous devez vous assurer que le four est compatible avec le gaz choisi. De plus, le processus de purge consomme du gaz, ce qui représente un coût opérationnel continu qui doit être pris en compte.

La sécurité n'est pas négociable

L'introduction de gaz sous pression dans une chambre chauffée et scellée crée des risques inhérents. Les dispositifs de sécurité clés ne sont pas facultatifs.

- Vannes de surpression : Elles empêchent l'accumulation dangereuse d'une pression excessive à l'intérieur de la chambre.

- Systèmes de surveillance des gaz : Des capteurs externes peuvent surveiller les fuites, protégeant les opérateurs des risques potentiels d'asphyxie dans les zones mal ventilées.

Dimensionnement et capacité

Choisir un four trop grand pour votre charge de travail habituelle entraîne un gaspillage de gaz inerte et des cycles de purge plus longs. Inversement, un four trop petit devient un goulot d'étranglement de production. La capacité doit être soigneusement adaptée aux besoins de l'application pour une efficacité optimale.

Faire le bon choix pour votre objectif

Sélectionnez un four en donnant la priorité aux caractéristiques qui soutiennent le mieux votre objectif principal.

- Si votre objectif principal est la cohérence du processus et le contrôle qualité : Privilégiez les fours dotés de capteurs d'oxygène et d'humidité avancés en temps réel pour la vérification du processus.

- Si votre objectif principal est la production à haut débit : Recherchez un four avec un système de purge de gaz efficace et une chambre hermétiquement scellée pour minimiser la consommation de gaz et les temps de cycle.

- Si votre objectif principal est la recherche et le développement : Sélectionnez un four avec une plage de température large et précise et une compatibilité avec plusieurs gaz inertes pour garantir une flexibilité maximale.

Comprendre ces caractéristiques clés vous permet d'utiliser un four inerte non seulement comme un appareil de chauffage, mais comme un instrument de précision pour contrôler les environnements chimiques.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Construction étanche | Scelle la chambre pour éviter les fuites d'air | Maintient une atmosphère inerte, prévient la contamination |

| Système de purge au gaz | Introduit un gaz inerte pour déplacer l'oxygène | Réduit l'oxydation, assure un environnement non réactif |

| Contrôle précis de la température | Fournit un chauffage uniforme et stable | Garantit des résultats cohérents et reproductibles |

| Capteurs de surveillance | Suit les niveaux d'oxygène et d'humidité | Vérifie la pureté de l'atmosphère pour le contrôle qualité |

| Dispositifs de sécurité | Comprend la soupape de surpression et la détection de fuite de gaz | Protège les opérateurs et l'équipement des dangers |

Prêt à améliorer le traitement thermique de votre laboratoire avec un four inerte personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées telles que les fours Muflier, Tubulaires, Rotatifs, les fours à Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, en offrant pureté, précision et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures