En bref, les fours à atmosphère inerte sont indispensables dans l'industrie des semi-conducteurs car ils créent un environnement ultra-pur et sans oxygène. Ceci est essentiel pour les processus à haute température comme le recuit et l'activation des dopants, où toute réaction avec l'oxygène contaminerait la tranche de silicium, créerait des défauts et rendrait finalement la micro-puce inutilisable.

La fonction principale d'un four à atmosphère inerte n'est pas seulement de fournir de la chaleur, mais d'agir comme un bouclier protecteur. En remplaçant l'air réactif par un gaz neutre comme l'azote ou l'argon, il garantit que les étapes de fabrication à haute température ne modifient la tranche de silicium que de manière précisément souhaitée, garantissant la pureté du matériau et l'intégrité électrique requises pour l'électronique moderne.

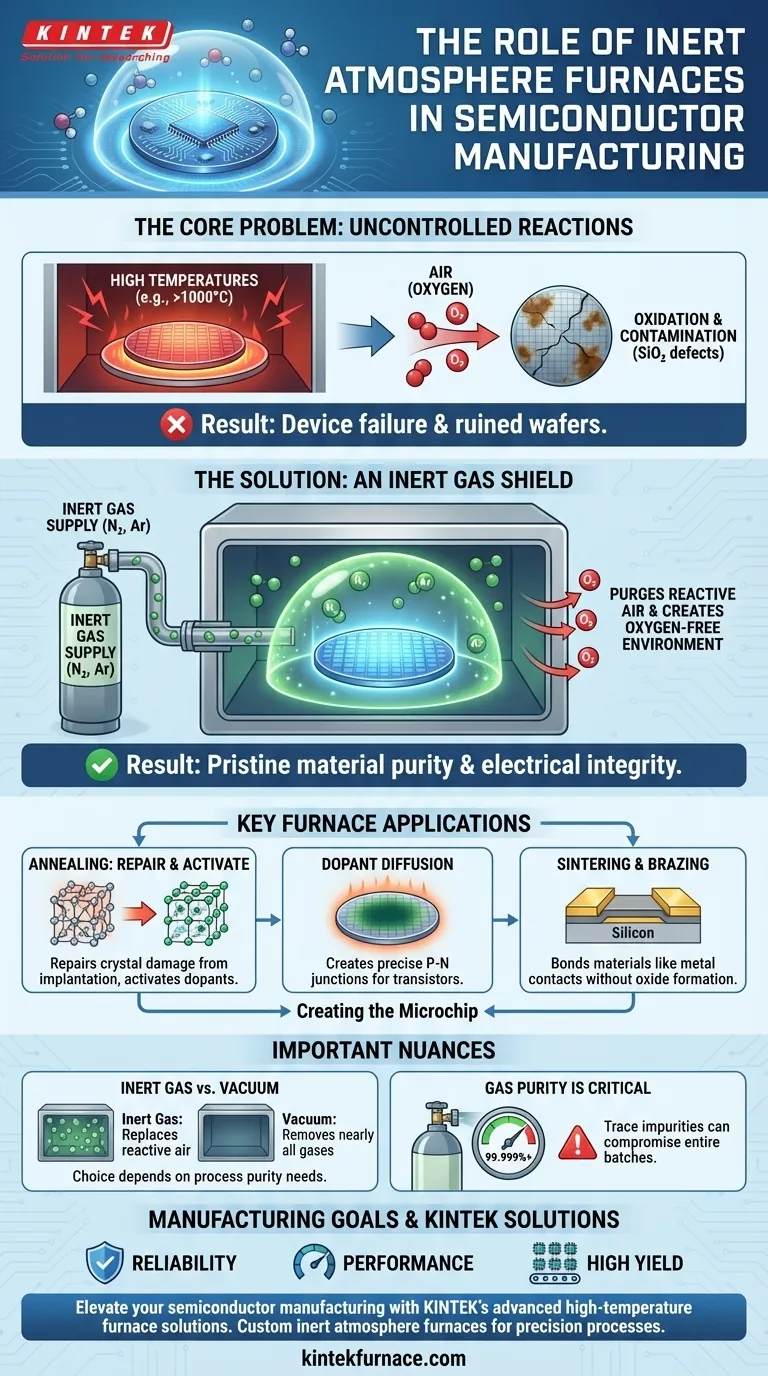

Le Problème Fondamental : Réactions incontrôlées à Haute Température

La fabrication de semi-conducteurs repose sur une chaleur extrême pour modifier les propriétés des tranches de silicium. Cependant, cette même chaleur crée une vulnérabilité importante à la contamination par l'atmosphère environnante.

L'épée à double tranchant de la chaleur

La haute température est nécessaire pour effectuer des étapes critiques telles que la réparation des structures cristallines (recuit) ou l'activation des atomes dopants implantés. Elle fournit l'énergie nécessaire aux atomes pour se placer à leurs positions correctes dans le réseau de silicium.

Cependant, cette énergie thermique accélère également considérablement les réactions chimiques. Aux températures utilisées dans la fabrication (dépassant souvent 1000°C), une tranche de silicium exposée à l'air normal serait compromise instantanément et de manière catastrophique.

La Menace Principale : L'Oxydation

La menace la plus significative est l'oxygène. Lorsqu'il est chauffé, le silicium réagit facilement avec l'oxygène pour former une couche de dioxyde de silicium (SiO₂).

Bien qu'une couche contrôlée de SiO₂ soit parfois créée intentionnellement pour l'isolation, une oxydation incontrôlée est désastreuse. Elle crée des défauts, modifie les voies électriques soigneusement conçues et empêche d'autres processus de fonctionner correctement, entraînant une défaillance du dispositif.

La Solution : Un Bouclier de Gaz Inerte

Un four à atmosphère inerte résout ce problème en purgant complètement la chambre de traitement de l'air ambiant et en le remplaçant par un gaz inerte, le plus souvent de l'azote (N₂) ou de l'argon (Ar).

Ces gaz sont chimiquement non réactifs. Ils fournissent la pression atmosphérique nécessaire pour faciliter un chauffage stable mais ne réagiront pas avec la tranche de silicium, même à des températures extrêmes. Cela crée un environnement vierge où les processus thermiques peuvent se produire sans effets secondaires chimiques indésirables.

Applications Clés des Fours dans la Fabrication de Semi-conducteurs

En empêchant l'oxydation et la contamination, les fours à atmosphère inerte permettent plusieurs étapes fondamentales dans la création d'une micro-puce.

Recuit : Réparer et Activer

Des processus tels que l'implantation ionique, qui incorpore des atomes dopants dans le silicium, causent des dommages importants à la structure cristalline de la tranche. Le recuit est un processus de chauffage contrôlé qui répare ces dommages.

Simultanément, le recuit fournit l'énergie nécessaire pour activer les dopants, leur permettant de s'intégrer dans le réseau de silicium et de devenir électriquement actifs. L'atmosphère inerte garantit que cette réparation et cette activation se font proprement.

Diffusion des Dopants

La diffusion est le processus qui utilise la chaleur pour provoquer la dispersion des dopants d'une zone de forte concentration vers une zone de faible concentration. Ceci est utilisé pour créer les jonctions P-N spécifiques qui forment les transistors.

Effectuer cela à haute température dans un environnement inerte garantit que les dopants se diffusent de manière uniforme et prévisible, sans réagir avec l'oxygène.

Frittage et Brasage

Ces processus utilisent la chaleur pour lier différents matériaux ensemble. Par exemple, le frittage est utilisé pour densifier les contacts métalliques sur la tranche.

Une atmosphère inerte est essentielle ici pour empêcher la formation d'oxydes sur les surfaces métalliques, car les oxydes créeraient une liaison faible et peu fiable et augmenteraient la résistance électrique.

Comprendre les Nuances et les Alternatives

Bien qu'essentiels, les fours à gaz inerte font partie d'une famille plus large d'outils à environnement contrôlé. Comprendre les différences est crucial.

Gaz Inerte contre Vide

Un four sous vide atteint un environnement pur en éliminant la quasi-totalité des gaz, créant un quasi-vide. Un four à gaz inerte y parvient en remplaçant les gaz réactifs par des gaz non réactifs.

Le choix dépend du processus. Un vide est souvent utilisé pour les applications de plus haute pureté où même la présence d'argon est indésirable. Le gaz inerte est plus courant pour des processus comme le recuit où l'objectif principal est simplement d'empêcher l'oxydation à un coût inférieur à celui du maintien d'un vide poussé.

L'Importance de la Pureté du Gaz

L'efficacité d'un four à atmosphère inerte dépend entièrement de la pureté de l'alimentation en gaz inerte. Même des traces d'oxygène ou d'humidité dans l'azote ou l'argon peuvent suffire à compromettre un lot entier de tranches, faisant des systèmes de purification de gaz une partie critique de l'infrastructure.

Atmosphères Réactives Contrôlées

Il est important de noter que la même technologie de four peut être utilisée pour des processus qui nécessitent un gaz réactif. Par exemple, la croissance intentionnelle d'une couche de grille en dioxyde de silicium se fait dans un four rempli d'oxygène pur et contrôlé.

Le principe sous-jacent est le contrôle atmosphérique. Le four fournit la plateforme pour créer tout environnement gazeux spécifique nécessaire, qu'il soit parfaitement inerte ou précisément réactif.

Faire le Bon Choix pour les Objectifs de Fabrication

L'utilisation d'atmosphères inertes n'est pas un choix mais une nécessité, directement liée aux objectifs fondamentaux de la fabrication de semi-conducteurs.

- Si votre objectif principal est la fiabilité : Une atmosphère inerte est la première ligne de défense contre les défauts microscopiques et les couches chimiques indésirables qui causent une défaillance des composants à long terme.

- Si votre objectif principal est la performance : Prévenir la contamination garantit que la puce finie possède les propriétés électriques exactes conçues pour un fonctionnement à haute vitesse et faible consommation.

- Si votre objectif principal est le rendement de fabrication : L'environnement répétable et contrôlé fourni par ces fours est ce qui permet la production en série de millions de puces fonctionnelles identiques à partir de chaque tranche.

En fin de compte, ce contrôle précis de l'environnement de fabrication est un pilier fondamental qui rend le monde numérique possible.

Tableau Récapitulatif :

| Application | Objectif | Avantage |

|---|---|---|

| Recuit | Réparer les dommages cristallins et activer les dopants | Assure des tranches de silicium propres et sans défauts |

| Diffusion des Dopants | Créer des jonctions P-N pour les transistors | Permet une dispersion uniforme et prévisible des dopants |

| Frittage/Brasage | Lier des matériaux comme les contacts métalliques | Prévient la formation d'oxydes pour des liaisons solides |

Améliorez votre fabrication de semi-conducteurs avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à atmosphère inerte adaptés au recuit précis, à l'activation des dopants et plus encore. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez la pureté, la fiabilité et un rendement élevé — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau