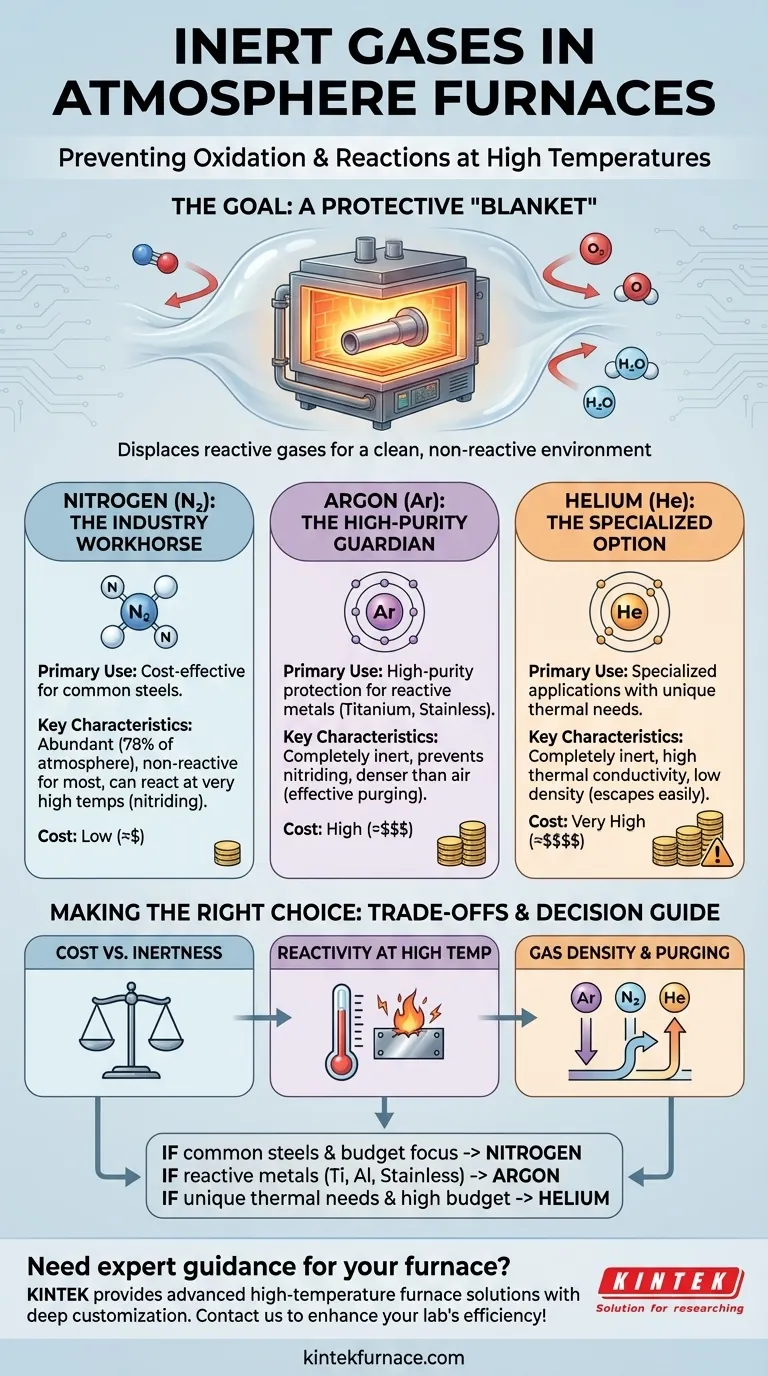

Les gaz inertes les plus courants utilisés dans les fours à atmosphère sont l'azote, l'argon et, dans une moindre mesure, l'hélium. Leur objectif principal est de déplacer l'oxygène et d'autres gaz réactifs, créant un environnement protecteur et non réactif qui empêche l'oxydation et d'autres réactions chimiques indésirables pendant le traitement à haute température.

Le choix du gaz inerte approprié est une décision critique basée sur un équilibre entre le coût, la réactivité du matériau traité et le niveau de pureté requis. Bien que l'azote soit le choix le plus courant, il n'est pas universellement adapté à tous les matériaux et toutes les températures.

L'objectif : Prévenir les réactions à haute température

Qu'est-ce qu'une atmosphère inerte ?

Aux températures élevées utilisées dans des processus tels que le recuit ou le brasage, de nombreux matériaux deviennent très réactifs. Lorsqu'ils sont exposés à l'air normal, les métaux s'oxydent rapidement, formant une calamine sur leur surface qui dégrade leurs propriétés et leur finition.

Une atmosphère inerte déplace l'oxygène réactif, la vapeur d'eau et le dioxyde de carbone présents dans l'air. En remplissant la chambre du four avec un gaz non réactif, le matériau est protégé contre ces interactions nocives.

Le rôle des gaz inertes

Les gaz inertes comme l'azote et l'argon sont chimiquement stables en raison de leurs couches d'électrons externes complètes. Cela les rend extrêmement réticents à former des liaisons chimiques avec d'autres éléments, même à haute température.

Ils agissent comme une « couverture » stable et protectrice autour de la pièce, garantissant que les seuls changements qui se produisent sont ceux prévus par le processus de traitement thermique lui-même.

Applications courantes

Cet environnement protecteur est essentiel pour une large gamme de processus industriels, notamment :

- Recuit : Ramollissement des métaux pour améliorer la ductilité.

- Brasage : Assemblage de deux métaux à l'aide d'un matériau d'apport.

- Frittage : Fusion de matériaux en poudre sous l'effet de la chaleur.

- Trempe : Traitement thermique des métaux pour augmenter leur dureté.

- Mise en œuvre (Curing) : Utilisation de la chaleur pour finaliser les propriétés d'un polymère ou d'un composite.

Analyse des gaz inertes courants

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz inerte le plus largement utilisé pour les fours à atmosphère, principalement parce qu'il est abondant et très économique. Il constitue environ 78 % de l'atmosphère terrestre, ce qui le rend relativement peu coûteux à produire.

Pour la grande majorité des applications, en particulier le traitement thermique des aciers courants, l'azote offre une excellente protection contre l'oxydation.

Argon (Ar) : Le gardien de haute pureté

L'argon est nettement plus inerte que l'azote. Bien que l'azote soit non réactif dans la plupart des situations, il peut réagir avec certains métaux très réactifs à des températures élevées pour former des nitrures indésirables.

L'argon ne présente pas cette limitation. Il reste complètement inerte dans pratiquement toutes les conditions de traitement thermique, ce qui en fait le choix requis pour le traitement de matériaux sensibles tels que le titane, certains aciers inoxydables et d'autres alliages réactifs.

Hélium (He) : L'option spécialisée

L'hélium est également complètement inerte, similaire à l'argon. Cependant, il est beaucoup moins courant dans les applications de fours en raison de son coût nettement plus élevé et de sa faible abondance naturelle.

Ses principaux avantages sont sa faible densité et sa conductivité thermique élevée, ce qui peut être utile dans des applications de niche nécessitant des vitesses de chauffage ou de refroidissement très spécifiques. Pour la plupart des processus thermiques standards, son coût est prohibitif.

Comprendre les compromis

Coût contre inertie requise

Le compromis le plus important se situe entre le coût et la performance. L'azote est le choix économique évident et est suffisant pour une grande partie des travaux de traitement thermique.

Le coût plus élevé de l'argon n'est justifié que lorsque le matériau exige un niveau de pureté que l'azote ne peut pas fournir. Utiliser de l'argon pour une simple pièce en acier serait inutilement coûteux.

Réactivité à haute température

C'est une distinction critique. La nature « inerte » de l'azote a ses limites. À très haute température, il peut réagir avec des éléments tels que le titane, l'aluminium et le magnésium. Cette réaction, connue sous le nom de nitruration, peut rendre le matériau cassant.

Dans ces cas spécifiques, l'argon n'est pas seulement une meilleure option, c'est la seule option correcte pour préserver l'intégrité du matériau.

Densité du gaz et purge

La manipulation pratique est également un facteur. L'argon est environ 40 % plus dense que l'air, ce qui le rend très efficace pour purger une chambre de four, car il se dépose et déplace l'air plus léger vers le haut.

L'azote a une densité très similaire à celle de l'air, nécessitant une gestion des flux plus soignée pour assurer une purge complète. L'hélium, étant beaucoup plus léger que l'air, s'échappera rapidement par toute fuite et nécessite un four bien scellé.

Faire le bon choix pour votre processus

Le choix optimal dépend directement de votre matériau, de vos paramètres de processus et de votre budget.

- Si votre objectif principal est le traitement économique des aciers courants : L'azote est presque toujours le choix le plus économique et le plus efficace.

- Si vous travaillez avec des métaux réactifs comme le titane, l'aluminium ou certaines qualités d'acier inoxydable : L'argon est la norme requise pour prévenir les réactions chimiques indésirables telles que la nitruration.

- Si votre processus présente des exigences thermiques uniques et un budget flexible : La conductivité thermique élevée de l'hélium pourrait offrir des avantages, mais ce n'est rarement le premier ou le choix le plus pratique.

En fin de compte, la sélection de la bonne atmosphère inerte est une étape fondamentale pour obtenir des résultats cohérents et de haute qualité dans le traitement thermique.

Tableau récapitulatif :

| Gaz | Utilisation principale | Caractéristiques clés | Coût |

|---|---|---|---|

| Azote | Rentable pour les aciers courants | Abondant, non réactif dans la plupart des cas | Faible |

| Argon | Protection de haute pureté pour les métaux réactifs | Complètement inerte, prévient la nitruration | Élevé |

| Hélium | Applications spécialisées | Haute conductivité thermique, faible densité | Très Élevé |

Besoin d'une orientation experte sur le choix du bon gaz inerte pour votre four ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les systèmes sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz