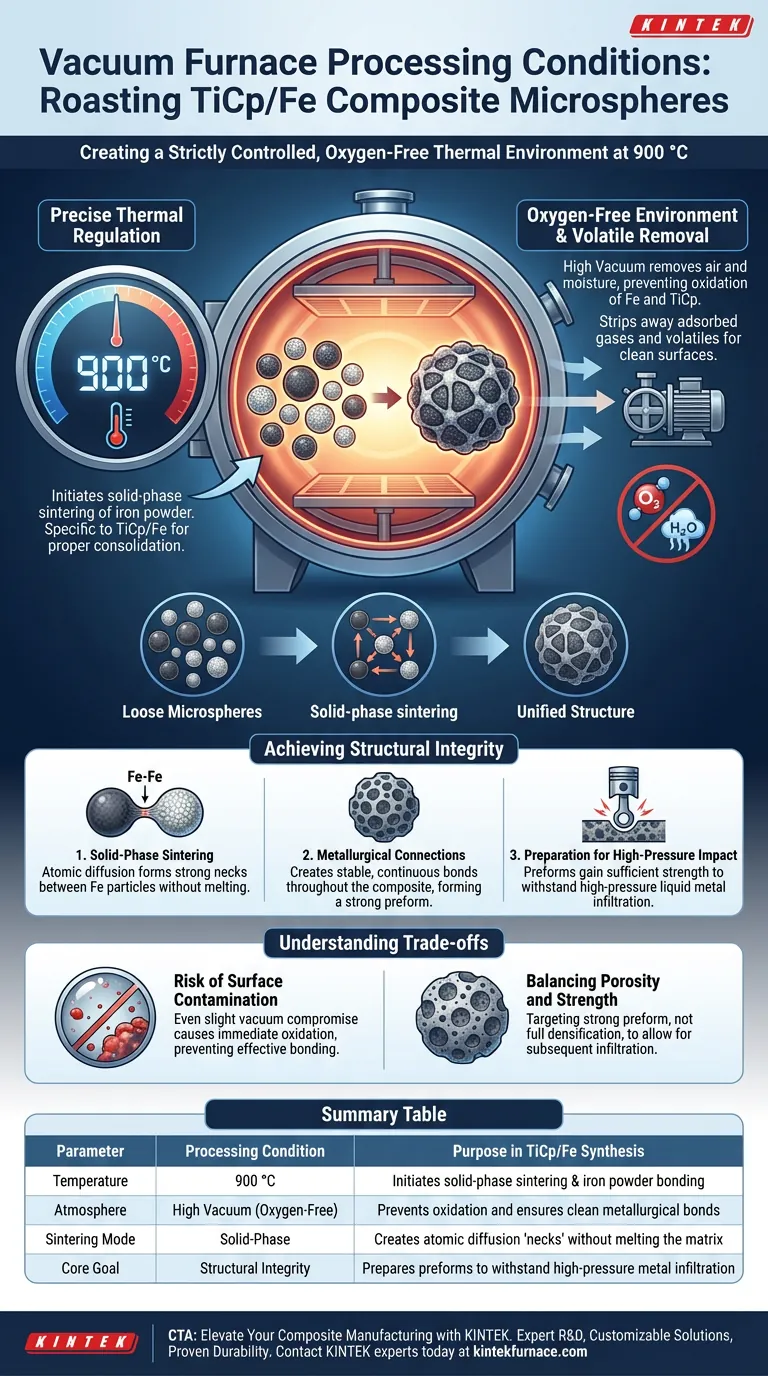

Lors du grillage des microsphères composites TiCp/Fe, un four sous vide fournit un environnement thermique strictement contrôlé et sans oxygène maintenu à 900 °C. Cette condition spécifique est essentielle pour faciliter le frittage en phase solide de la poudre de fer sans les effets néfastes de l'oxydation. Le processus convertit les microsphères lâches en une structure unifiée avec des connexions métallurgiques stables.

Idée clé : Le four sous vide ne fait pas que chauffer le matériau ; il crée un environnement vierge qui permet le frittage en phase solide à 900 °C. Cela renforce considérablement les préformes, leur permettant de résister à l'impact intense de l'infiltration ultérieure de métal liquide à haute pression.

Les conditions de traitement critiques

Régulation thermique précise

La fonction principale du four pendant cette phase est de maintenir une température de grillage de 900 °C.

À cette température, la poudre de fer dans le composite atteint l'état énergétique nécessaire pour initier la liaison. Ce traitement thermique est spécifique aux exigences des matériaux TiCp/Fe pour assurer une consolidation appropriée.

Environnement sans oxygène

L'aspect sous vide du four crée une atmosphère sans oxygène.

En évacuant l'air et l'humidité, le four empêche les composants de fer (Fe) et de carbure de titane (TiCp) de s'oxyder. L'élimination de l'oxygène est essentielle car les couches d'oxyde agissent comme des barrières qui inhibent la diffusion atomique et affaiblissent la liaison des particules.

Élimination des volatils

Bien que l'objectif principal soit d'éviter l'oxydation, l'environnement sous vide nettoie également activement les surfaces des matériaux.

En s'appuyant sur les principes généraux du traitement sous vide, cet environnement à basse pression aide à éliminer les gaz adsorbés et les volatils des surfaces de la poudre. Cela garantit que les points de contact entre les microsphères sont chimiquement propres, favorisant ainsi un frittage efficace.

Atteindre l'intégrité structurelle

Frittage en phase solide

L'environnement sous vide à 900 °C facilite le frittage en phase solide de la poudre de fer.

Contrairement au frittage en phase liquide où la fusion se produit, ce processus repose sur la diffusion atomique entre les particules à l'état solide. Les particules de fer se lient entre elles à leurs points de contact, créant des "cols" qui relient les microsphères.

Formation de connexions métallurgiques

L'objectif ultime de ce traitement thermique est la formation de connexions métallurgiques stables.

L'environnement propre et à haute température garantit que ces liaisons sont solides et continues dans tout le composite. Cela transforme les microsphères individuelles en une préforme cohésive et poreuse.

Préparation à l'impact à haute pression

La résistance mécanique acquise lors de cette phase de grillage n'est pas une fin en soi, mais une préparation pour la prochaine étape de fabrication.

Les préformes doivent atteindre une résistance suffisante pour résister à la force d'impact de l'infiltration de métal liquide à haute pression. Sans le frittage robuste fourni par le grillage sous vide, la préforme s'effondrerait ou se déformerait probablement pendant le processus d'infiltration.

Comprendre les compromis

Le risque de contamination de surface

Si l'intégrité du vide est même légèrement compromise, l'oxydation se produira immédiatement à 900 °C.

Les oxydes sont généralement fragiles et empêchent la matrice de fer de mouiller et de se lier efficacement aux phases de renforcement. Le compromis pour un frittage haute performance est la nécessité absolue de maintenir un vide de haute qualité ; un mauvais vide est souvent pire que pas de vide du tout en métallurgie à haute température.

Équilibrer porosité et résistance

Le processus vise à fritter les particules pour la résistance, mais pas encore à les densifier complètement en un bloc solide.

L'objectif est de créer une préforme solide, ce qui implique que la porosité interconnectée doit subsister pour permettre l'infiltration ultérieure de métal liquide. Un sur-frittage (température trop élevée ou durée trop longue) pourrait fermer les pores, tandis qu'un sous-frittage entraîne une défaillance structurelle pendant l'infiltration.

Faire le bon choix pour votre objectif

Pour maximiser la qualité des microsphères composites TiCp/Fe, alignez vos contrôles de processus sur votre étape de fabrication spécifique :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four maintient constamment 900 °C pour garantir le frittage complet en phase solide de la poudre de fer.

- Si votre objectif principal est la fiabilité du processus : Privilégiez la qualité du vide pour éviter la formation d'oxydes, qui est la principale cause de liaisons métallurgiques faibles.

- Si votre objectif principal est le traitement ultérieur : Vérifiez que les préformes grillées ont atteint une résistance mécanique suffisante pour survivre à l'infiltration à haute pression sans s'effondrer.

Le four sous vide agit comme l'outil fondamental qui transforme la poudre brute en une préforme robuste capable de supporter un traitement en aval agressif.

Tableau récapitulatif :

| Paramètre | Condition de traitement | Objectif dans la synthèse TiCp/Fe |

|---|---|---|

| Température | 900 °C | Initie le frittage en phase solide et la liaison de la poudre de fer |

| Atmosphère | Vide poussé (sans oxygène) | Prévient l'oxydation et assure des liaisons métallurgiques propres |

| Mode de frittage | Phase solide | Crée des "cols" de diffusion atomique sans fondre la matrice |

| Objectif principal | Intégrité structurelle | Prépare les préformes à résister à l'infiltration de métal à haute pression |

Élevez votre fabrication de composites avec KINTEK

La précision à 900 °C nécessite plus que de la chaleur : elle nécessite un environnement sans contamination. KINTEK fournit des systèmes de vide, tubulaires et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses du grillage des composites TiCp/Fe et du frittage en phase solide.

Notre valeur pour vous :

- R&D experte : Systèmes conçus pour des liaisons métallurgiques stables et une régulation thermique uniforme.

- Solutions personnalisables : Configurations de four sur mesure pour équilibrer la porosité et la résistance structurelle pour vos besoins spécifiques en préformes.

- Durabilité éprouvée : Une fabrication robuste assure une intégrité du vide constante pour éliminer les risques d'oxydation.

Prêt à optimiser le traitement à haute température de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour trouver le four personnalisable parfait pour vos objectifs de recherche uniques.

Guide Visuel

Références

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les principales fonctions d'un four de cémentation sous vide ? Réalisez un traitement thermique supérieur avec précision

- Quelles sont les applications du brasage au four dans l'industrie automobile ? Améliorez les performances des véhicules avec des joints solides et étanches

- Quelles industries utilisent couramment les fours à arc sous vide et pourquoi ? Débloquez des métaux ultra-purs pour l'aérospatiale, le médical et l'énergie

- Quel gaz est utilisé dans un four en graphite ? Argon vs. Azote pour une performance GF-AAS optimale

- Quel est le rôle d'un four de recuit sous vide dans la poudre d'alliage U-6Nb ? Atteindre une déshydrogénation de haute pureté

- Comment augmenter le taux de refroidissement du frittage sous vide ? Améliorez l'efficacité avec le refroidissement assisté par gaz

- Quelles sont les exigences de performance pour un four de vieillissement à long terme ? Assurer la stabilité thermique de l'alliage K439B

- Pourquoi le traitement thermique sous vide est-il nécessaire ? Atteindre une pureté et des performances matérielles supérieures