Au fond, un four de cémentation sous vide remplit deux fonctions principales et séquentielles. Premièrement, il exécute la cémentation basse pression, un processus qui introduit du carbone dans la surface des pièces en acier sous vide pour créer une couche externe dure et résistante à l'usure. Deuxièmement, il effectue un cycle de trempe contrôlée (refroidissement rapide), typiquement en utilisant du gaz haute pression ou de l'huile, pour fixer cette dureté et obtenir les propriétés matérielles finales souhaitées.

L'avantage fondamental d'un four de cémentation sous vide n'est pas seulement ce qu'il fait, mais comment il le fait. En créant un environnement chimiquement pur et hautement contrôlé, il élimine les incohérences et les défauts de pièces courants dans les méthodes traditionnelles, offrant une qualité métallurgique supérieure avec une répétabilité exceptionnelle.

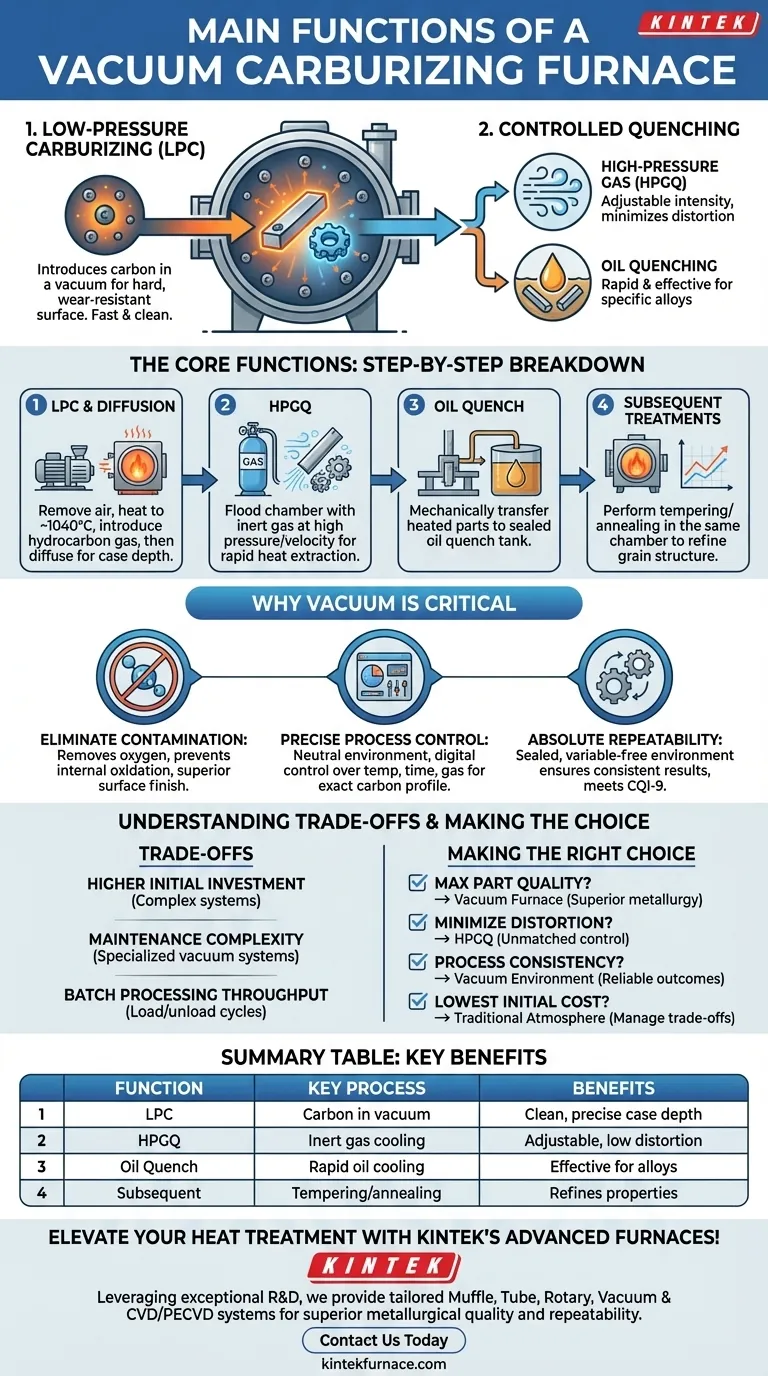

Les fonctions principales : une ventilation étape par étape

Pour comprendre les capacités du four, il est préférable de considérer ses fonctions comme des étapes intégrées d'un processus de traitement thermique complet.

Cémentation basse pression (LPC)

Le processus commence par le chargement des pièces dans la chambre à vide du four. Le système élimine ensuite tout l'air et les gaz atmosphériques.

Une fois la chambre évacuée et chauffée à la température de cémentation précise (souvent jusqu'à 1040°C), un gaz hydrocarboné pur comme le propane ou l'acétylène est introduit. Sous vide, ce gaz fournit efficacement le carbone qui diffuse dans la surface de l'acier.

Après un temps défini, l'alimentation en gaz est coupée, et une étape de diffusion suit, permettant au carbone absorbé de pénétrer plus profondément et de créer le profil de profondeur de cémentation désiré. Cette méthode est plus rapide que la cémentation traditionnelle et produit un résultat plus propre.

Trempe sous gaz haute pression (HPGQ)

Après la cémentation, les pièces doivent être refroidies rapidement pour atteindre la dureté. Les fours sous vide les plus avancés utilisent la trempe sous gaz haute pression.

Ici, la chambre chauffée est inondée d'un gaz inerte (comme l'azote ou l'hélium) à haute pression et vitesse. Cela extrait rapidement la chaleur des pièces.

Le principal avantage est que l'intensité de la trempe est réglable. En contrôlant la pression et le débit du gaz, les ingénieurs peuvent minimiser le choc thermique et la déformation des pièces – un avantage critique pour les géométries complexes ou à parois minces.

Trempe à l'huile

Pour certains alliages d'acier ou les résultats souhaités, une trempe plus agressive est nécessaire. De nombreux systèmes de cémentation sous vide intègrent un réservoir de trempe à l'huile.

Après le cycle de chauffage, les pièces sont transférées mécaniquement de la zone chaude vers une chambre adjacente scellée remplie d'huile de trempe. Cela fournit une méthode de durcissement très rapide et efficace tout en bénéficiant de l'environnement de chauffage propre du vide.

Traitements thermiques ultérieurs

Les fours sous vide modernes et polyvalents peuvent souvent effectuer des cycles de traitement thermique ultérieurs dans la même chambre. Cela peut inclure des processus comme le revenu sous vide ou le recuit pour affiner la structure granulaire finale et les propriétés mécaniques du matériau, augmentant ainsi l'efficacité opérationnelle.

Pourquoi le vide est l'élément critique

L'utilisation du vide n'est pas accidentelle ; c'est la technologie habilitante qui procure les principaux avantages du système par rapport aux anciens fours basés sur l'atmosphère.

Élimination de la contamination atmosphérique

Le bénéfice le plus significatif du vide est l'élimination de l'oxygène. Cela prévient complètement l'oxydation interne à la surface de la pièce.

Une surface sans oxydation se traduit par une meilleure résistance à la fatigue et une finition de meilleure qualité, éliminant le besoin de grenaillage ou de meulage après traitement dans de nombreux cas.

Permettre un contrôle précis du processus

Un vide crée un environnement parfaitement neutre et stable. Cela permet l'introduction précise et contrôlée par ordinateur d'un gaz cémentant unique et pur.

Il n'y a pas de chimies complexes de gaz atmosphériques à gérer. Cette précision numérique sur la température, le temps et le débit de gaz donne aux ingénieurs un contrôle inégalé sur le profil de carbone final et la profondeur de cémentation.

Assurer une répétabilité absolue

Parce que l'environnement du processus est scellé et contrôlé numériquement, il élimine les variables inhérentes aux fours traditionnels (par exemple, les fuites d'air, la composition atmosphérique changeante).

Cela se traduit par des résultats exceptionnellement cohérents et reproductibles d'un lot à l'autre. Ce niveau de fiabilité est essentiel pour satisfaire aux normes de qualité strictes comme le CQI-9 dans les industries automobile et aérospatiale.

Comprendre les compromis

Bien que puissante, la technologie de cémentation sous vide présente des considérations spécifiques. Une analyse objective exige de les reconnaître.

Investissement initial plus élevé

Les fours de cémentation sous vide sont des systèmes sophistiqués intégrant des pompes à vide avancées, des matériaux adaptés aux hautes températures et des systèmes de contrôle complexes. Cela entraîne un coût d'investissement initial significativement plus élevé par rapport aux fours atmosphériques conventionnels.

Complexité de la maintenance

Les pompes à vide, les joints, les vannes et l'instrumentation de contrôle qui permettent la précision du four nécessitent également une maintenance spécialisée. Maintenir l'intégrité du système de vide est essentiel pour les performances et exige un personnel technique bien formé.

Débit de traitement par lots

Par sa nature, le processus d'évacuation d'une chambre, de traitement d'une charge et de retour à la pression atmosphérique est une opération par lots. Cela peut avoir des implications différentes en termes de débit par rapport à certains fours atmosphériques à tapis continu, une considération clé pour la planification de productions à très grand volume.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement de vos priorités opérationnelles et de vos exigences de qualité.

- Si votre objectif principal est une qualité et une performance maximales des pièces : Un four sous vide est le choix supérieur, car l'environnement propre et sans oxydation offre des propriétés métallurgiques nettement meilleures.

- Si votre objectif principal est de minimiser la déformation des pièces : La nature hautement contrôlable de la trempe sous gaz haute pression offre une capacité inégalée à réduire les rebuts et les retouches sur des pièces complexes ou sensibles.

- Si votre objectif principal est la cohérence et la répétabilité du processus : L'environnement sous vide contrôlé numériquement élimine les variables du processus, ce qui en fait la solution idéale pour satisfaire aux certifications industrielles strictes et garantir des résultats fiables.

- Si votre objectif principal est le coût d'équipement initial le plus bas : Un four atmosphérique traditionnel peut être plus adapté, mais vous devez être prêt à gérer les compromis associés en termes de contrôle du processus, de qualité des pièces et de potentiel de retouche.

En fin de compte, investir dans la cémentation sous vide est une décision qui priorise la précision, la qualité et la répétabilité dans vos opérations de traitement thermique.

Tableau récapitulatif :

| Fonction | Processus clé | Avantages |

|---|---|---|

| Cémentation basse pression | Introduit du carbone dans l'acier sous vide | Surface propre, sans oxydation ; contrôle précis de la profondeur de cémentation |

| Trempe sous gaz haute pression | Refroidissement rapide avec gaz inerte | Trempe réglable ; minimise la déformation |

| Trempe à l'huile | Refroidissement rapide dans l'huile pour un durcissement agressif | Efficace pour certains alliages ; maintient un chauffage propre |

| Traitements ultérieurs | Revenu ou recuit sous vide dans la même chambre | Affine les propriétés ; augmente l'efficacité |

Améliorez votre traitement thermique avec les fours de cémentation sous vide avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, incluant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une qualité métallurgique et une répétabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos opérations et fournir des résultats constants et performants !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.