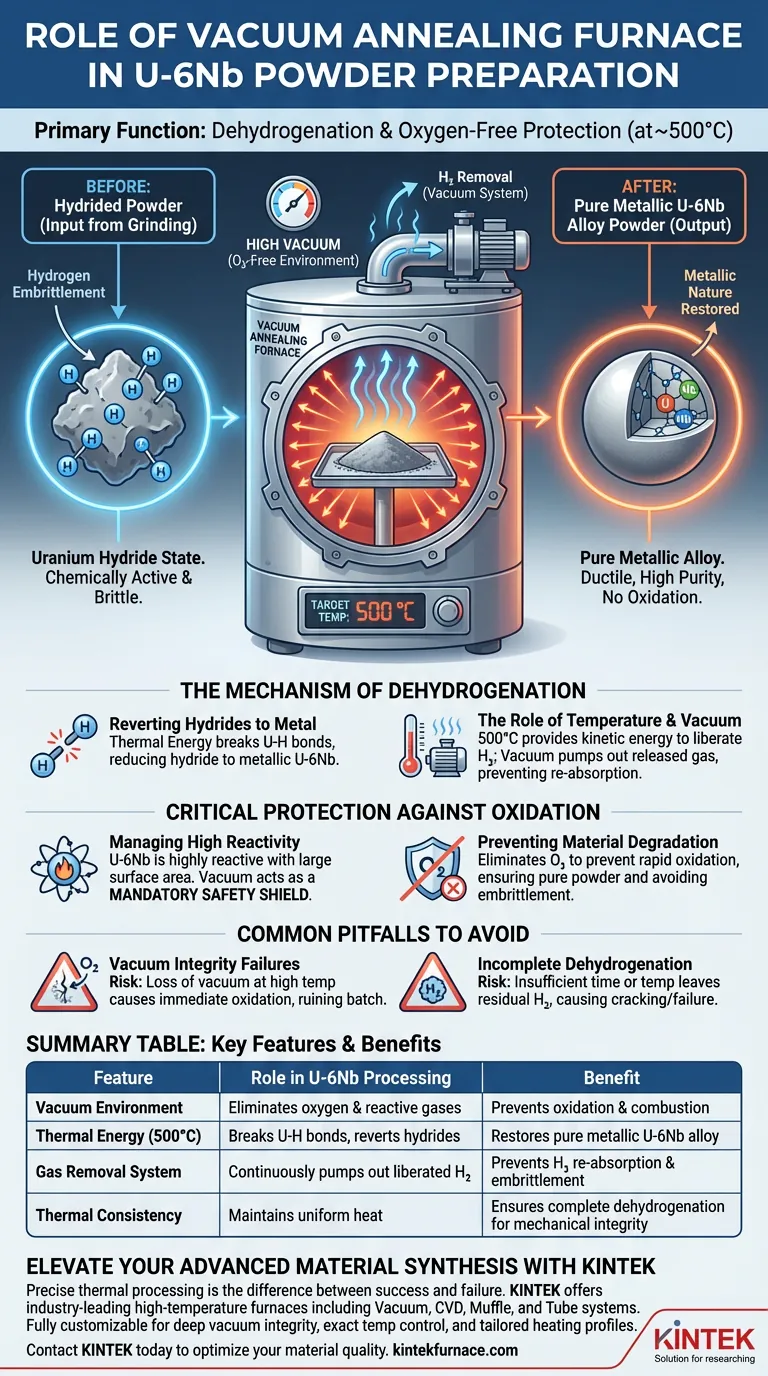

Le rôle principal d'un four de recuit sous vide dans la préparation de poudre d'uranium-niobium (U-6Nb) est d'effectuer la déshydrogénation, reconvertissant le matériau d'un état d'hydrure en un alliage métallique pur. Fonctionnant généralement à 500 °C, le four élimine l'hydrogène tout en maintenant strictement un environnement exempt d'oxygène pour empêcher la combustion ou la dégradation de la poudre hautement réactive.

Le four agit comme une étape de restauration chimique, utilisant l'énergie thermique pour libérer l'hydrogène introduit lors du broyage. Il restaure la nature métallique de l'alliage U-6Nb sans permettre l'oxydation qui se produirait inévitablement dans un environnement non sous vide.

Le Mécanisme de la Déshydrogénation

Reversion des Hydrures en Métal

La poudre entrant dans le four est essentiellement un hydrure d'uranium, souvent le résultat du processus de broyage où l'hydrogène est utilisé pour fragiliser le métal afin de faciliter sa comminution.

Le four de recuit sous vide inverse ce processus. En appliquant de la chaleur sous vide, il brise la liaison chimique entre le métal et l'hydrogène, réduisant ainsi efficacement l'hydrure en poudre d'alliage métallique Uranium-Niobium (U-6Nb).

Le Rôle de la Température

Cette reversion chimique est pilotée par des conditions thermiques spécifiques, généralement autour de 500 °C.

À cette température, l'énergie cinétique est suffisante pour libérer les atomes d'hydrogène du réseau métallique. Le système de vide pompe ensuite continuellement ce gaz d'hydrogène libéré hors de la chambre pour empêcher sa réabsorption.

Protection Critique Contre l'Oxydation

Gestion de la Haute Réactivité

La poudre de U-6Nb est chimiquement "active", ce qui signifie qu'elle réagit agressivement avec l'oxygène.

Cette réactivité est amplifiée car la poudre a une grande surface spécifique par rapport au métal solide. L'environnement sous vide n'est pas seulement un facilitateur pour l'élimination de l'hydrogène ; c'est un bouclier de sécurité obligatoire.

Prévention de la Dégradation du Matériau

Si ce processus de chauffage se produisait à l'air libre, la poudre s'oxyderait rapidement, ruinant l'alliage.

En éliminant l'oxygène de la chambre, le four garantit que la poudre résultante reste pure. Cela empêche la formation de couches d'oxyde qui entraîneraient une fragilisation du matériau et de mauvaises performances dans les applications finales.

Pièges Courants à Éviter

Défaillances de l'Intégrité du Vide

Le risque le plus important dans ce processus est une perte de pression de vide à haute température.

Étant donné que la poudre est chauffée à 500 °C, même une fuite microscopique ou un niveau de vide insuffisant provoquera une oxydation immédiate. Cela peut rendre tout le lot inutilisable et potentiellement dangereux.

Déshydrogénation Incomplète

Il existe un compromis entre le temps de cycle et la pureté du matériau.

Si le cycle du four est trop court ou si la température fluctue en dessous de la cible, de l'hydrogène résiduel peut rester au cœur des particules. Cet hydrogène résiduel peut provoquer des fissures ou des défaillances dans la pièce consolidée finale.

Assurer la Qualité dans la Préparation du U-6Nb

Pour maximiser l'efficacité de votre processus de recuit, alignez vos paramètres opérationnels sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la Pureté Chimique : Assurez-vous que votre système de vide est capable de maintenir des niveaux de vide poussé pour éliminer même des traces d'oxygène pendant la montée en température.

- Si votre objectif principal est l'Intégrité Mécanique : Vérifiez que le temps de maintien à 500 °C est suffisant pour obtenir une déshydrogénation complète dans tout le lot de poudre.

La préparation réussie du U-6Nb repose sur le four de recuit sous vide qui agit simultanément comme un réacteur chimique pour l'élimination de l'hydrogène et comme un récipient protecteur contre l'oxydation.

Tableau Récapitulatif :

| Caractéristique | Rôle dans le Traitement du U-6Nb | Avantage |

|---|---|---|

| Environnement sous Vide | Élimine l'oxygène et les gaz réactifs | Prévient l'oxydation et la combustion de la poudre réactive |

| Énergie Thermique (500°C) | Brise les liaisons chimiques dans les hydrures d'uranium | Revertit les hydrures en alliage métallique pur U-6Nb |

| Système d'Élimination des Gaz | Pompe continuellement l'hydrogène libéré | Prévient la réabsorption d'hydrogène et la fragilisation du matériau |

| Consistance Thermique | Maintient une chaleur uniforme sur une grande surface | Assure une déshydrogénation complète pour l'intégrité mécanique |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

Un traitement thermique précis fait la différence entre les alliages haute performance et la défaillance du matériau. KINTEK fournit des fours de laboratoire haute température leaders de l'industrie—y compris des systèmes sous vide, CVD, étuve et tube—conçus pour répondre aux exigences rigoureuses du traitement des métaux réactifs comme le U-6Nb.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour garantir que votre laboratoire atteigne :

- Une intégrité de vide poussé pour éliminer les risques d'oxydation.

- Un contrôle précis de la température pour une restauration chimique complète.

- Des profils de chauffage sur mesure pour des exigences d'alliage uniques.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en recherche ou en production et découvrir comment notre technologie de four spécialisée peut optimiser la qualité de vos matériaux.

Guide Visuel

Références

- Investigation of In Situ and Ex Situ Passivation of Pyrophoric Uranium–Niobium Alloy Powder. DOI: 10.3390/app15126431

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages d'utiliser un four tubulaire dans la recherche à enjeux élevés ? Maîtrisez un contrôle environnemental précis pour les expériences sensibles

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté